Проектирование форм для литья металла – это сложный и многоэтапный процесс, который играет ключевую роль в современной металлургии и производстве. От правильного выполнения каждого этапа зависит не только качество конечного продукта, но и эффективность всего производственного цикла, включая снижение затрат и минимизацию отходов. Но как именно происходит этот процесс? Каковы основные этапы, которые необходимо пройти, чтобы создать надежную и эффективную форму для литья металла? Почему каждый этап так важен, и какие ошибки могут возникнуть, если пренебречь ими? В этой статье мы подробно разберем эти вопросы, опираясь на практический опыт и научные принципы, чтобы дать вам полное представление о проектировании форм для литья металла.

Первый и, пожалуй, самый критический этап проектирования форм для литья металла – это определение технического задания (ТЗ) и требований к форме. На этом этапе инженеры и дизайнеры совместно с заказчиком анализируют, что именно должно быть произведено: какую деталь или изделие необходимо отлить, из какого металла (например, алюминий, чугун, сталь), и какие специфические свойства должны быть у конечного продукта (например, прочность, точность размеров, поверхностное качество). Также учитываются производственные ограничения, такие как доступное оборудование, бюджет и сроки. Почему этот этап так важен? Потому что неправильно определенные требования могут привести к серьезным проблемам на поздних стадиях, таким как несоответствие формы ожиданиям или необходимость дорогостоящих переделок. Например, если форма проектируется для литья алюминиевых деталей, но требования по теплостойкости были недооценены, форма может быстро изнашиваться или деформироваться в процессе эксплуатации. Поэтому на этом этапе проводится тщательный анализ, включая обсуждение с клиентом, изучение стандартов (например, ГОСТ или ISO), и предварительные расчеты. Это основа, на которой строится весь последующий процесс проектирования.

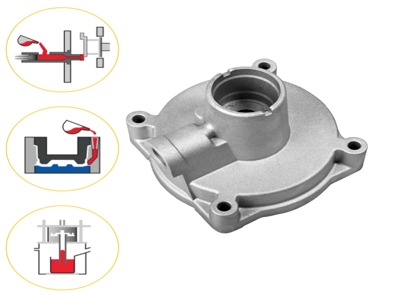

После того как требования определены, команда переходит к разработке концепции и эскизному проектированию. На этом этапе создаются первоначальные эскизы и идеи о том, как будет выглядеть форма. Это включает в себя выбор типа формы (например, разборная или неразборная), определение ее основных компонентов (таких как полости, литниковые системы, системы охлаждения), и предварительную оценку геометрии. Инженеры используют CAD-программы (компьютерное проектирование) для создания 2D- и 3D-моделей, которые помогают визуализировать концепцию. Почему этот этап не менее важен? Потому что он позволяет оценить feasibility – осуществимость проекта, выявить потенциальные проблемы на ранней стадии, и выбрать оптимальный дизайн, который минимизирует риски. Например, при проектировании формы для сложной детали, эскизное проектирование может показать, что необходимо добавить дополнительные вентиляционные каналы для предотвращения образования пузырей в металле. Этот этап часто включает мозговые штурмы и итерации, где несколько концепций сравниваются и дорабатываются, чтобы найти лучшее решение.

Следующий этап – детальное проектирование и CAD-моделирование, где первоначальные эскизы преобразуются в точные и подробные модели. На этом этапе инженеры разрабатывают все аспекты формы, включая точные размеры, допуски, материалы для изготовления формы (например, сталь или чугун), и механизмы, такие как системы выталкивания или охлаждения. Используются продвинутые CAD-программы, такие как SolidWorks или AutoCAD, которые позволяют создавать параметрические модели, легко вносить изменения и проводить симуляции (например, анализ напряжений или тепловые расчеты). Почему детальное проектирование критично? Потому что именно здесь закладывается основа для производства: любая ошибка в размерах или конструкции может привести к браку при литье. Например, если система охлаждения спроектирована неправильно, это может вызвать неравномерное охлаждение металла, что приведет к внутренним напряжениям и трещинам в отлитой детали. Поэтому на этом этапе уделяется большое внимание точности и проверке моделей через прототипирование или виртуальное тестирование.

После завершения детального проектирования наступает этап прототипирования и тестирования. Здесь создается физический прототип формы (часто с использованием быстрого прототипирования, такого как 3D-печать) или проводится пробное литье на упрощенной модели. Цель – проверить, работает ли форма так, как задумано, и выявить любые недостатки до начала массового производства. Тестирование включает оценку таких параметров, как заполняемость формы металлом, качество поверхности отливки, и долговечность формы. Почему этот этап незаменим? Потому что он позволяет снизить риски и избежать дорогостоящих ошибок. Например, в ходе тестирования может обнаружиться, что металл не заполняет все полости формы из-за неправильной конструкции литниковой системы, что требует доработки дизайна. Этот этап часто итеративный: после тестирования вносятся корректировки в проект, и процесс повторяется до достижения оптимальных результатов.

Финальный этап – производство и внедрение формы в рабочий процесс. На основе утвержденного проекта изготавливается окончательная форма, используя методы, такие как механическая обработка (например, фрезерование или шлифование) или литье по выплавляемым моделям. После изготовления форма устанавливается на литейное оборудование, проводится наладка и калибровка, и начинается серийное производство. На этом этапе также осуществляется мониторинг и обслуживание формы для обеспечения ее долговечности и эффективности. Почему этот этап завершающий, но не менее важный? Потому что даже идеально спроектированная форма может выйти из строя, если производство выполнено с ошибками или если не проводится регулярное обслуживание. Например, неправильная установка формы может привести к смещению деталей и браку. Поэтому внедрение включает обучение персонала и разработку процедур для эксплуатации.

В заключение, проектирование форм для литья металла – это системный процесс, где каждый этап, от определения требований до производства, играет vital роль. Пренебрежение любым из этапов может привести к значительным проблемам, таким как увеличение costs, снижение качества, или даже полный провал проекта. В современной индустрии все больше emphasis уделяется использованию цифровых технологий, such as AI и IoT, для оптимизации этих этапов, например, через predictive maintenance или автоматизированное проектирование. Понимание и строгое соблюдение основных этапов not only ensures successful metal casting but also drives innovation in the field. So, next time you wonder about the steps involved, remember: it's a journey of precision, collaboration, and continuous improvement.

Это лишь краткий обзор; в реальности каждый этап может включать множество подэтапов и нюансов, зависящих от конкретного проекта. Но надеюсь, эта статья дала вам ясное представление о том, как проектируются формы для литья металла и почему это так важно для промышленности.