В современном мире машиностроения стандартные решения часто не справляются с уникальными вызовами, с которыми сталкиваются предприятия. Заказ уникальных деталей машин под конкретные нужды и задачи становится не просто опцией, а необходимостью для поддержания конкурентоспособности и эффективности. В этой статье мы подробно рассмотрим, почему индивидуальный подход к производству деталей так важен, как он может трансформировать ваше производство, и какие шаги необходимо предпринять, чтобы успешно реализовать такие проекты. Мы углубимся в технические аспекты, экономические выгоды и практические рекомендации, предоставляя исчерпывающее руководство для инженеров, менеджеров и владельцев бизнеса.

Машиностроение — это отрасль, где каждая деталь играет критическую роль в общей производительности системы. Стандартные компоненты, доступные на рынке, часто разрабатываются для широкого спектра применений, что может приводить к компромиссам в эффективности, долговечности и совместимости. Уникальные детали, созданные под конкретные задачи, устраняют эти недостатки. Они позволяют оптимизировать геометрию, материалы и производственные процессы, чтобы точно соответствовать требованиям вашего оборудования. Например, в высокоскоростных производственных линиях кастомизированные шестерни или подшипники могут значительно снизить износ и повысить точность, что напрямую влияет на качество выпускаемой продукции и снижение простоев.

Кроме того, кастомизация способствует инновациям. Разрабатывая детали с нуля, вы можете интегрировать новейшие технологии, такие как композитные материалы или аддитивное производство (3D-печать), которые не всегда доступны в стандартных ассортиментах. Это открывает возможности для создания более легких, прочных и энергоэффективных компонентов. В долгосрочной перспективе инвестиции в уникальные детали окупаются за счет увеличения срока службы оборудования, снижения затрат на обслуживание и минимизации рисков поломок. Для отраслей с жесткими требованиями, таких как аэрокосмическая или медицинская, где безопасность и надежность paramount, кастомизация становится незаменимым инструментом.

Экономические выгоды также значительны. Хотя первоначальная стоимость разработки уникальных деталей может быть выше, чем покупка стандартных, общая стоимость владения часто ниже. Это связано с уменьшением частоты замены, улучшенной производительностью и возможностью избежать дорогостоящих модификаций существующего оборудования. Более того, кастомизация позволяет лучше контролировать цепочку поставок, снижая зависимость от рыночных колебаний и обеспечивая стабильность производства. В эпоху глобализации, где disruptions в supply chain могут парализовать бизнес, наличие надежного партнера для производства уникальных деталей становится стратегическим активом.

Заказ уникальных деталей — это многоэтапный процесс, который требует тщательного планирования и сотрудничества между заказчиком и производителем. Первый шаг — четкое определение требований. Это включает в себя технические спецификации, такие как размеры, допуски, материалы, и эксплуатационные условия (нагрузки, температура, коррозионная стойкость). Важно провести детальный анализ существующих проблем или целей улучшения. Например, если текущая деталь часто выходит из строя из-за вибрации, новая конструкция может включать демпфирующие элементы или измененную геометрию для снижения стресса.

Далее следует этап проектирования и инжиниринга. Здесь используются современные инструменты CAD (Computer-Aided Design) и CAE (Computer-Aided Engineering) для создания 3D-моделей и симуляции работы детали под реальными условиями. Это позволяет идентифицировать потенциальные слабые места и оптимизировать дизайн до начала производства. Совместная работа с инженерами производителя crucial, так как их экспертиза может предложить решения, о которых вы не подумали. Например, они могут рекомендовать альтернативные материалы, которые дешевле или более долговечны, или предложить изменения в производственном процессе для снижения costs.

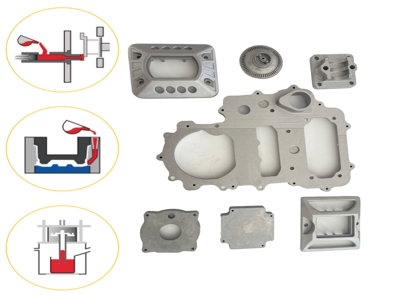

После утверждения дизайна переходим к производству. Выбор метода производства зависит от сложности детали, объема заказа и требуемых сроков. Традиционные методы, такие как механическая обработка (CNC) или литье, подходят для крупных серий, в то время как аддитивное производство идеально для прототипирования или малых партий с сложной геометрией. Каждый метод имеет свои преимущества: CNC обеспечивает высокую точность, литье — экономию при mass production, а 3D-печать — гибкость и скорость. Важно обсудить с производителем все options, чтобы выбрать наиболее cost-effective подход.

Заключительные этапы включают контроль качества и тестирование. Произведенные детали должны пройти rigorous inspection на соответствие спецификациям, используя методы like coordinate measuring machines (CMM) или неразрушающий контроль. Для критических применений могут потребоваться эксплуатационные tests в模拟 условиях. Only after successful validation детали готовы к поставке. На протяжении всего процесса коммуникация с производителем key to ensure that expectations are met and any issues are addressed promptly.

Успех проекта по заказу уникальных деталей во многом зависит от выбора надежного производителя. Критерии выбора включают техническую экспертизу, производственные возможности, опыт в вашей отрасли и репутацию. Ищите партнеров с сертификатами качества, такими как ISO 9001, которые гарантируют соблюдение международных стандартов. Также важно оценить их оборудование: modern CNC станки, литейные цеха или установки для additive manufacturing indicate ability to handle complex projects.

Опыт в specific области machine-building invaluable. Например, производитель, специализирующийся на aerospace components, будет знаком с strict tolerances and material requirements, whereas one focused on automotive might excel in high-volume production. Don't hesitate to ask for case studies or references from previous clients to gauge their performance. Communication is another critical factor: choose a partner who is responsive, transparent about costs and timelines, and willing to collaborate closely throughout the project.

Cost considerations should not be the sole determinant. While budget important, cheapest option might lead to compromises in quality or delays. Instead, focus on value: a slightly higher initial cost might be justified by better durability, faster turnaround, or superior technical support. Many manufacturers offer value-added services, such as design consultation, prototyping, and post-sales support, which can streamline the process and reduce overall risks. Building long-term relationships with trusted partners can lead to better pricing and priority treatment in future projects.

Чтобы проиллюстрировать benefits кастомизации, рассмотрим real-world examples. В automotive industry, производитель грузовиков заказал уникальные тормозные диски из специального сплава для улучшения heat dissipation в тяжелых условиях. Это снизило frequency of brake failures and maintenance costs by 30%, enhancing safety and operational efficiency. Similarly, in renewable energy, wind turbine manufacturers use custom-designed gearbox components to withstand extreme weather and loads, increasing turbine lifespan and energy output.

В medical device sector, кастомизация позволяет создавать имплантаты или surgical instruments tailored to patient anatomy, improving outcomes and reducing surgery time. For instance, a company developed patient-specific knee implants using 3D printing, which led to faster recovery and higher satisfaction rates. In industrial automation, custom robotic arms or conveyor parts can optimize production lines for specific tasks, boosting speed and precision while reducing human error.

These examples underscore how unique parts address specific challenges that off-the-shelf solutions cannot. They demonstrate that investment in customization not only solves immediate problems but also drives innovation and competitiveness. By learning from these cases, businesses can identify opportunities for similar improvements in their own operations.

Технологический прогресс продолжает расширять возможности для производства уникальных деталей. Additive manufacturing, or 3D printing, is revolutionizing the field by enabling complex geometries that were previously impossible with traditional methods. This allows for lightweight designs, internal channels for cooling or fluid flow, and rapid prototyping. Materials science is also advancing, with new alloys, composites, and polymers offering enhanced properties like higher strength, corrosion resistance, or biodegradability.

Digital twin technology is another trend, where virtual models of parts are used to simulate and optimize performance in real-time, reducing the need for physical prototypes. Artificial intelligence and machine learning are being integrated into design processes to automatically generate optimized designs based on input parameters, speeding up development and improving outcomes. Sustainability is becoming a key driver, with a focus on eco-friendly materials and processes that reduce waste and energy consumption.

Looking ahead, the adoption of Industry 4.0 principles will make customization more accessible and efficient. Smart factories with interconnected systems can produce bespoke parts on-demand with minimal lead times. This shift towards mass customization will allow businesses to respond quickly to market changes and customer demands, maintaining a competitive edge. Embracing these innovations requires staying informed and partnering with forward-thinking manufacturers who invest in the latest technologies.

Чтобы maximize the benefits of ordering unique parts, follow these practical tips. Start with a thorough needs assessment: document all requirements clearly, including performance goals, environmental conditions, and budget constraints. Engage early with potential manufacturers to leverage their expertise during the design phase. This collaborative approach can prevent costly revisions later.

Plan for scalability: even if initial order is small, consider future needs to avoid redesigns. Use prototyping to test designs before full-scale production, which can save time and money by identifying issues early. Implement a robust quality assurance process, with clear acceptance criteria and regular updates from the manufacturer.

Monitor the project closely: maintain open communication, track progress against milestones, and be prepared to adjust plans as needed. After delivery, conduct post-installation evaluations to measure performance and gather insights for future projects. Finally, view customization as an ongoing partnership rather than a one-time transaction; building strong relationships with suppliers can lead to continuous improvement and innovation.

In conclusion, ordering unique machine parts tailored to your needs is a strategic move that enhances efficiency, reliability, and competitiveness. By understanding the process, choosing the right partner, and embracing trends, you can unlock significant value for your business. Take the first step today by consulting with experts and exploring how customization can transform your operations.