Литейное производство является одним из ключевых процессов в металлургической и машиностроительной отраслях, где качество отливок напрямую влияет на безопасность, надежность и долговечность конечных изделий. В условиях растущей конкуренции и ужесточения требований к продукции, эффективный контроль становится неотъемлемой частью производственного цикла. В этой статье мы подробно рассмотрим различные технологии контроля, используемые в литейном производстве, их преимущества, ограничения и роль в обеспечении высоких стандартов качества.

Литейное производство включает процессы плавления металлов, заливки расплава в формы и последующего охлаждения для получения отливок заданной формы. Этот метод используется для создания сложных деталей, которые трудно или невозможно изготовить другими способами, таких как двигатели, корпуса машин, или архитектурные элементы. Однако, литье сопряжено с рисками дефектов, включая porosity (пористость), трещины, включения шлака, и отклонения в размерах. Эти дефекты могут привести к catastrophic отказам в эксплуатации, особенно в критических приложениях, как аэрокосмическая или automotive промышленность. Поэтому, внедрение robust систем контроля является essential для минимизации брака, снижения costs, и обеспечения compliance с международными стандартами, такими как ISO 9001 или специфическими отраслевыми нормами.

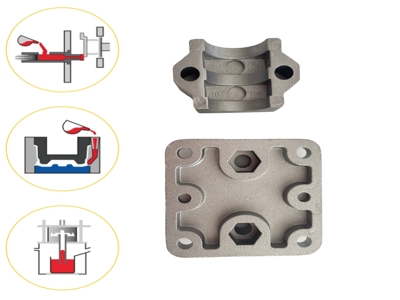

Контроль в литейном производстве охватывает все этапы: от подготовки материалов до финальной инспекции отливок. Он делится на две основные категории: разрушающий контроль (destructive testing) и неразрушающий контроль (non-destructive testing, NDT). Разрушающий контроль involves тестирование образцов до их разрушения, чтобы оценить mechanical свойства, в то время как неразрушающий контроль позволяет inspect отливки без повреждения, используя различные физические методы. В современной практике, сочетание обоих подходов, дополненное advanced technologies как искусственный интеллект и IoT, позволяет достичь unprecedented уровней точности и efficiency.

Разрушающий контроль (РК) традиционно используется для оценки внутренней структуры и mechanical характеристик отливок. Хотя он приводит к уничтожению образца, его результаты предоставляют invaluable данные для валидации процессов и материалов. Основные методы РК включают tensile testing (испытание на растяжение), impact testing (испытание на удар), hardness testing (измерение твердости), и microscopic analysis (микроскопический анализ).

Tensile testing, например, измеряет прочность на растяжение, yield strength, и elongation отливки, что critical для applications, где детали подвергаются high loads. Impact testing оценивает toughness материала при dynamic loading, в то время как hardness testing, используя методы как Бринелля или Роквелла, provides quick assessment resistance к deformation. Microscopic analysis, often с использованием scanning electron microscopy (SEM), позволяет выявить microstructural defects, такие как grain size variations или inclusion分布.

Эти методы особенно полезны на этапах R&D и валидации процессов, но их limitations include high cost, time consumption, и inability to test every production unit. Поэтому, РК часто используется selectively, в combination с NDT для comprehensive контроля.

Неразрушающий контроль (НК) является cornerstone современного литейного производства, позволяя inspect 100% продукции без damage. Основные методы НК включают ultrasonic testing (UT), radiographic testing (RT), magnetic particle testing (MT), liquid penetrant testing (PT), и visual inspection (VI). Каждый метод имеет свои strengths и applications, depending от типа дефекта и материала.

Ultrasonic testing использует high-frequency sound waves для detection internal flaws, таких как cracks или porosity. It is highly sensitive и can provide detailed images, но требует skilled operators. Radiographic testing, с использованием X-rays или gamma rays, ideal для visualizing internal structures и defects, особенно в thick sections, но involves radiation safety concerns. Magnetic particle testing effective для surface cracks в ferromagnetic materials, в то время как liquid penetrant testing suitable для non-porous surfaces. Visual inspection, самый simple method, relies on human eye или cameras для detection obvious defects.

С advances в technology, automated NDT systems, integrated with robotics и AI, стали increasingly popular. Например, automated UT systems can scan large castings quickly, с AI algorithms analyzing data в real-time для anomaly detection. Это not only improves accuracy но и reduces human error, making production более efficient.

Для maximization эффективности, контроль должен быть integrated на всех stages литейного процесса: от raw material inspection до final product release. Это включает in-process monitoring, such as temperature control during melting, и post-process inspection. Современные системы используют sensors и IoT devices для continuous data collection, enabling predictive maintenance и early defect detection.

Например, during melting, spectroscopic analysis ensures chemical composition conformity, while during pouring, video monitoring can detect flow irregularities. After solidification, coordinate measuring machines (CMM) provide precise dimensional checks. By embedding control points, manufacturers can identify issues early, reducing scrap rates и improving overall yield.

Несмотря на advancements, challenges remain, такие как high cost advanced equipment, need for trained personnel, и complexity inspecting very large или complex castings. Будущие тенденции focus на digitalization, с adoption of digital twins, machine learning, и augmented reality для enhanced visualization и decision-making.

Например, digital twins simulate casting processes, allowing virtual testing и optimization before physical production. Machine learning algorithms can predict defect probabilities based on historical data, enabling proactive measures. Augmented reality can assist operators during inspections by overlaying digital information на physical objects.

В заключение, технологии контроля в литейном производстве evolve rapidly, driven by need для higher quality и efficiency. Комбинация традиционных и innovative methods ensures that castings meet stringent requirements, supporting growth в various industries. Investing в robust control systems not only enhances product reliability но и укрепляет competitive advantage на global market.