在现代制造业中,CNC(计算机数字控制)加工技术已成为提升生产效率与精度的关键工具。模具作为工业生产的基础,其质量直接影响到最终产品的性能与成本。通过CNC加工模具,企业可以实现自动化、高效和精准的制造过程,从而在竞争激烈的市场中脱颖而出。本文将详细分析CNC加工模具的优势、应用领域、技术原理以及实际案例,帮助您理解如何利用这一技术优化生产。

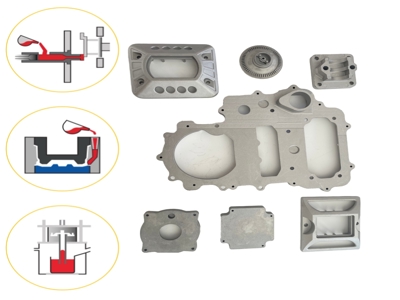

CNC加工是一种基于计算机控制的制造过程,它通过预先编程的指令来操作机床,执行切削、钻孔、铣削等操作。与传统手工或半自动加工相比,CNC技术具有更高的重复精度和一致性。模具制造中,CNC机床可以处理各种材料,如金属、塑料和复合材料,确保模具的尺寸精度达到微米级别。

CNC加工模具显著提升了生产效率。首先,自动化减少了人为错误和停工时间,平均可缩短生产周期30%以上。其次,CNC机床支持24/7连续运行,最大化设备利用率。通过模拟和优化加工路径,CNC技术还能减少材料浪费,降低成本。例如,在汽车工业中,CNC加工的模具用于生产复杂零部件,提高了整体装配效率。

精度是模具制造的核心。CNC加工通过高分辨率传感器和闭环控制系统,确保加工误差控制在0.01毫米以内。这种精确性对于生产高要求产品,如医疗器械或航空航天部件,至关重要。此外,CNC软件允许实时监控和调整,避免了传统方法中的累积误差。

CNC加工模具广泛应用于多个行业。在电子领域,用于制造精密连接器和外壳;在建筑行业,用于生产定制化模具以支持创新设计;在消费品制造中,确保产品的一致性和质量。案例显示,采用CNC技术的企业报告了高达40%的质量提升和20%的成本节约。

CNC系统由硬件(如机床、驱动系统)和软件(如CAD/CAM)组成。CAD软件用于设计模具模型,CAM软件则将设计转换为机器可读的G代码。加工过程中,主轴转速、进给率和刀具路径都经过优化,以实现最佳性能。先进技术如5轴加工进一步扩展了CNC的能力,允许处理更复杂的几何形状。

以一家制造企业为例,引入CNC加工模具后,生产误差从0.1毫米降低到0.02毫米,同时产能增加了50%。客户反馈显示,产品缺陷率下降,市场竞争力增强。另一个案例在注塑模具制造中,CNC技术减少了调试时间,加快了产品上市速度。

随着人工智能和物联网的集成,CNC加工正朝着更智能化的方向发展。预测性维护、自适应加工和云基控制将进一步提升效率。企业应投资于员工培训和新技术 adoption,以保持领先。

总之,CNC加工模具通过高效和精准的制造,为生产带来了革命性变化。它不仅提升了质量和速度,还降低了成本,是现代化生产的不可或缺部分。企业应积极采纳这一技术,以实现可持续增长。

如果您想了解更多或获取定制解决方案,请联系我们的专家团队。我们一起推动生产创新!