В современном мире промышленности эффективность производства является ключевым фактором конкурентоспособности и устойчивого развития. Одним из инновационных решений, способствующих значительному повышению этой эффективности, является применение высокопрочных алюминиевых деталей. Алюминий, как материал, известен своей легкостью, коррозионной стойкостью и перерабатываемостью, но когда речь заходит о высокопрочных сплавах, его преимущества многократно усиливаются. В этой статье мы подробно рассмотрим, как именно высокопрочные алюминиевые детали влияют на производственные процессы, снижая затраты, улучшая качество продукции и способствуя инновациям в различных отраслях, от автомобилестроения до аэрокосмической индустрии.

Алюминиевые сплавы представляют собой комбинации алюминия с другими элементами, такими как медь, магний, кремний или цинк, которые придают материалу повышенную прочность и другие полезные свойства. Высокопрочные алюминиевые сплавы, такие как серии 7xxx (например, сплавы с цинком) или 2xxx (с медью), способны выдерживать значительные механические нагрузки, сравнимые со сталью, но при этом сохраняют малый вес, что делает их идеальными для применения в условиях, где важны как прочность, так и легкость. Исторически развитие этих сплавов началось в середине XX века, особенно в контексте военных и аэрокосмических нужд, где требовались материалы, способные уменьшить вес конструкций без ущерба для безопасности. Сегодня высокопрочные алюминиевые детали находят применение в широком спектре отраслей, включая автомобилестроение, строительство, электронику и даже спортивное оборудование, демонстрируя универсальность и эффективность.

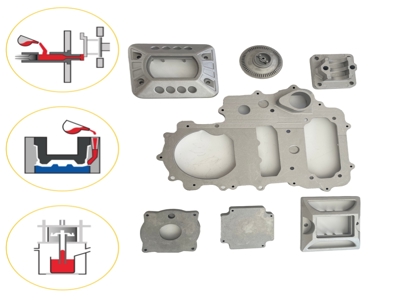

Процесс производства высокопрочных алюминиевых деталей включает в себя несколько этапов: легирование (добавление других металлов для улучшения свойств), литье или экструзия для придания формы, а затем термическая обработка, такая как закалка и старение, для достижения максимальной прочности. Эти процессы требуют точного контроля параметров, что подчеркивает важность современных технологий в металлургии. Благодаря этим advancements, высокопрочные алюминиевые сплавы могут иметь предел прочности на разрыв до 600 МПа и более, что значительно выше, чем у стандартных алюминиевых сплавов, и приближается к показателям некоторых марок стали.

Ключевые преимущества высокопрочных алюминиевых деталей включают не только высокую прочность, но и отличную коррозионную стойкость, что уменьшает необходимость в защитных покрытиях и обслуживании. Кроме того, их легкий вес способствует экономии энергии в транспорте и machinery, снижая выбросы CO2 и operational costs. Например, в автомобильной промышленности использование алюминиевых деталей может уменьшить вес vehicle на 10-15%, что напрямую translates в improved fuel efficiency and reduced emissions. This aligns with global trends towards sustainability and green manufacturing, making high-strength aluminum a cornerstone of modern industrial efficiency.

Автомобильная промышленность является одним из крупнейших потребителей высокопрочных алюминиевых деталей, и это не случайно. С растущими требованиями к снижению выбросов и улучшению топливной экономичности, производители автомобилей все чаще обращаются к легким материалам. Высокопрочные алюминиевые сплавы используются в таких компонентах, как кузова, шасси, двигатели и подвески, где их прочность позволяет уменьшить толщину материала без компромисса в безопасности. Это приводит к значительному снижению общего веса vehicle, что, в свою очередь, улучшает acceleration, handling, and fuel efficiency. Studies show that a 10% reduction in vehicle weight can result in a 6-8% improvement in fuel economy, making aluminum an attractive alternative to traditional steel.

Кроме того, производство алюминиевых деталей often involves advanced manufacturing techniques like extrusion and forging, which allow for complex shapes and integrated designs. This reduces the number of parts needed in assembly, streamlining production processes and lowering labor costs. For instance, in electric vehicles (EVs), where battery weight is a critical factor, the use of high-strength aluminum in frames and bodies helps offset the weight of batteries, extending range and enhancing performance. Companies like Tesla and BMW have pioneered the integration of aluminum in their models, demonstrating tangible benefits in terms of efficiency and customer satisfaction.

Еще одним аспектом является долговечность и коррозионная стойкость алюминиевых деталей. В условиях harsh environments, such as road salt or humidity, aluminum resists rust better than steel, reducing maintenance costs and extending vehicle lifespan. This not only benefits consumers but also manufacturers by enhancing brand reputation and reducing warranty claims. Overall, the adoption of high-strength aluminum in automotive production contributes to a more efficient, sustainable, and cost-effective industry, aligning with regulatory pressures and consumer demands for greener transportation.

Аэрокосмическая индустрия, возможно, является самым требовательным сектором для материалов, где каждая унция веса имеет критическое значение для fuel consumption, payload capacity, and overall performance. High-strength aluminum alloys have been a staple in aerospace for decades, used in aircraft fuselages, wings, and landing gear due to their excellent strength-to-weight ratio. For example, alloys like 7075, which contain zinc and magnesium, offer tensile strengths comparable to steel but at about one-third the weight, enabling aircraft to carry more passengers or cargo while consuming less fuel. This directly translates to lower operational costs for airlines and reduced environmental impact.

The production efficiency gains from using aluminum in aerospace are multifaceted. Firstly, the machinability and formability of aluminum allow for precise manufacturing of complex components, reducing waste and assembly time. Advanced techniques such as additive manufacturing (3D printing) are increasingly being applied to produce custom aluminum parts with minimal material loss, further enhancing efficiency. Secondly, the durability of these alloys ensures long service life with minimal maintenance, which is crucial for safety in aviation. Regular inspections and repairs are less frequent compared to other materials, saving time and resources over the lifecycle of an aircraft.

Moreover, the recyclability of aluminum supports sustainability goals in aerospace. Up to 95% of aluminum can be recycled without loss of properties, making it an eco-friendly choice that reduces the need for virgin material extraction. This circular economy approach not only cuts costs but also aligns with industry initiatives like the International Air Transport Association's (IATA) targets for carbon neutrality. As the aerospace sector continues to evolve with innovations in electric and hybrid aircraft, high-strength aluminum will remain integral to achieving efficiency gains, demonstrating its enduring value in pushing the boundaries of production technology.

В строительной отрасли высокопрочные алюминиевые детали находят применение в структурных элементах, фасадах, мостах и других infrastructure projects, где сочетание прочности, легкости и коррозионной стойкости offers significant advantages. Traditional materials like steel and concrete are heavy and require extensive foundation work, but aluminum alternatives can reduce the overall weight of structures, leading to faster construction times and lower transportation costs. For instance, in skyscrapers or long-span bridges, the use of aluminum components can decrease dead load, allowing for more innovative designs and reduced material usage.

Efficiency in construction is enhanced through prefabrication and modular techniques, where aluminum parts are manufactured off-site and assembled quickly on location. This minimizes on-site labor, reduces weather-related delays, and improves safety. High-strength aluminum alloys, such as those in the 6xxx series with magnesium and silicon, provide excellent weldability and formability, making them ideal for custom architectural elements. Additionally, their resistance to corrosion means less maintenance over time, which is particularly beneficial in harsh environments like coastal areas or industrial zones, where exposure to salt or chemicals can degrade other materials.

Sustainability is another key driver; aluminum's recyclability supports green building certifications like LEED, and its production from recycled content requires only 5% of the energy needed for primary aluminum. This reduces the carbon footprint of construction projects and contributes to circular economy principles. As urban populations grow and the demand for efficient infrastructure increases, high-strength aluminum will play a pivotal role in enabling faster, cheaper, and more environmentally friendly construction methods, ultimately boosting overall production efficiency in the sector.

Внедрение высокопрочных алюминиевых деталей в производство приносит ощутимые экономические выгоды, primarily through reduced material costs, lower energy consumption, and decreased waste. Although aluminum might have a higher initial cost per kilogram compared to steel, its lightweight nature means that less material is needed to achieve the same strength, leading to overall savings. In transportation, for example, the fuel savings from lighter vehicles can offset the higher material costs over the vehicle's lifetime, resulting in a lower total cost of ownership. Similarly, in manufacturing processes, the ease of machining aluminum reduces tool wear and energy usage during production, enhancing operational efficiency.

Экологические преимущества equally important. The production of aluminum from bauxite is energy-intensive, but using recycled aluminum drastically cuts energy consumption by up to 95%. High-strength aluminum parts often incorporate recycled content, contributing to a reduction in greenhouse gas emissions. According to industry data, every ton of recycled aluminum saves approximately 9 tons of CO2 emissions compared to primary production. This aligns with global efforts to combat climate change and meets regulatory requirements such as the Paris Agreement. Moreover, the longevity and recyclability of aluminum support a closed-loop system, where materials are reused multiple times, minimizing resource depletion and waste.

From a broader perspective, the efficiency gains from aluminum adoption stimulate innovation and competitiveness in industries. Companies that invest in high-strength aluminum technologies can differentiate themselves in the market, attract environmentally conscious consumers, and comply with increasingly strict emissions standards. Governments often provide incentives for green manufacturing, further reducing costs. Thus, the integration of high-strength aluminum not only enhances production efficiency on a micro level but also drives macroeconomic benefits through job creation, technological advancement, and sustainable development.

Будущее высокопрочных алюминиевых деталей выглядит promising с появлением новых technologies like additive manufacturing (AM) and the development of smart materials. AM, or 3D printing, allows for the production of complex, lightweight aluminum parts with minimal waste, enabling custom designs that were previously impossible with traditional methods. This can revolutionize production efficiency by reducing lead times, lowering inventory costs, and allowing for on-demand manufacturing. For instance, in aerospace, companies are already 3D printing turbine blades and structural components from high-strength aluminum alloys, achieving weight savings of up to 50% compared to cast parts.

Smart materials, which incorporate sensors or self-healing properties, are another frontier. Researchers are exploring aluminum composites that can monitor stress or damage in real-time, improving safety and maintenance efficiency. These innovations could lead to predictive maintenance strategies, where parts are replaced before failure, reducing downtime and costs. Additionally, advancements in alloy design, such as nano-structured aluminum, promise even higher strength and toughness, opening up new applications in extreme environments like deep-sea or space exploration.

As industries continue to prioritize efficiency and sustainability, the role of high-strength aluminum will expand. Collaboration between material scientists, engineers, and manufacturers will drive further improvements in production techniques, such as AI-optimized processes or green chemistry in alloy development. The integration of Internet of Things (IoT) technologies with aluminum components could enable smarter, more connected production systems. Ultimately, these trends will ensure that high-strength aluminum remains at the forefront of enhancing production efficiency across diverse sectors, paving the way for a more innovative and sustainable industrial future.

В заключение, высокопрочные алюминиевые детали представляют собой мощный инструмент для повышения эффективности производства в multiple industries. Их уникальное сочетание прочности, легкости, коррозионной стойкости и перерабатываемости делает их идеальным выбором для modern manufacturing challenges. От автомобилестроения до аэрокосмической отрасли и строительства, эти материалы способствуют снижению затрат, улучшению производительности и поддержке экологических целей. По мере развития технологий, таких как additive manufacturing и умные материалы, потенциал алюминия будет only grow, offering even greater efficiency gains. Компаниям и отраслям следует активно инвестировать в исследования и внедрение высокопрочных алюминиевых решений, чтобы оставаться конкурентоспособными в rapidly evolving global market. В конечном счете, embracing these innovations not only boosts production efficiency but also contributes to a more sustainable and prosperous future for all.