В современной промышленности поиск способов повышения эффективности производства является ключевым приоритетом для многих предприятий. Одним из инновационных решений, которое завоевывает все большую популярность, является использование оборудования для литья под низким давлением с высокой точностью. Эта технология не только улучшает качество продукции, но и значительно снижает затраты, делая производственные процессы более устойчивыми и конкурентоспособными. В этой статье мы подробно рассмотрим, как такое оборудование работает, его преимущества, и почему оно становится незаменимым инструментом в различных отраслях, от автомобилестроения до аэрокосмической промышленности.

Литье под низким давлением — это процесс, при котором расплавленный металл подается в форму под контролируемым низким давлением, обычно в диапазоне от 0.5 до 1.5 бар. Это контрастирует с традиционными методами литья, такими как литье под высоким давлением или гравитационное литье, где давление может быть значительно выше или вообще отсутствовать. Ключевое отличие заключается в том, что низкое давление позволяет более точно управлять потоком металла, уменьшая турбулентность и минимизируя дефекты, такие как porosity (пористость) и inclusions (включения).

Исторически литье под низким давлением развивалось как ответ на потребности в производстве сложных и точных деталей. Впервые оно стало широко применяться в 1960-х годах, особенно в автомобильной промышленности, для изготовления компонентов двигателей и трансмиссий. С тех пор технология эволюционировала, интегрируя современные системы управления и материалы, что позволило достичь беспрецедентной точности и эффективности.

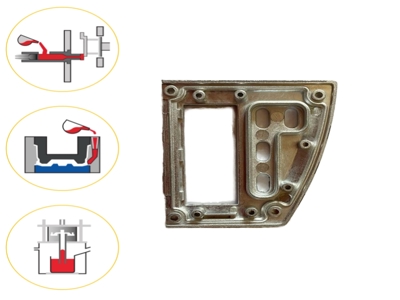

Основные компоненты оборудования для литья под низким давлением включают печь для плавления металла, систему подачи давления, форму (матрицу) и систему контроля. Процесс начинается с нагрева металла до жидкого состояния в печи. Затем, с помощью компрессора или насоса, создается низкое давление, которое gently (мягко) выталкивает металл в форму. Это давление поддерживается на постоянном уровне throughout (на протяжении) всего процесса заполнения, ensuring (обеспечивая) равномерное распределение металла и минимальное образование дефектов.

Преимущества этого метода многочисленны. Во-первых, он позволяет производить детали с тонкими стенками и сложной геометрией, что невозможно при других методах литья. Во-вторых, снижается количество отходов, так как металл используется более эффективно. В-третьих, улучшается механическая прочность и качество поверхности готовых изделий. Все это делает литье под низким давлением идеальным выбором для applications (приложений), требующих высокой точности и надежности.

Высокая точность в литье под низким давлением достигается за счет точного контроля давления и температуры throughout процесса. Это позволяет производить детали с допусками до ±0.1 мм, что критически важно для industries (отраслей), таких как аэрокосмическая, медицинская и электронная, где даже minor (незначительные) отклонения могут привести к catastrophic (катастрофическим) последствиям.

Современное оборудование оснащено advanced (продвинутыми) датчиками и системами автоматизации, которые continuously (непрерывно) monitor (мониторят) параметры процесса. Например, датчики давления и температуры integrated (интегрированы) в систему подачи, allowing (позволяя) операторам в реальном времени ajust (adjust - корректировать) settings (настройки) для обеспечения consistency (последовательности). Это not only (не только) improves (улучшает) точность, but also (но и) reduces (снижает) вероятность human error (человеческой ошибки).

Кроме того, использование computer-aided design (CAD) и computer-aided manufacturing (CAM) software (программного обеспечения) позволяет проектировать и оптимизировать формы перед actual (фактическим) production (производством). Это further (дальнейшее) enhances (у enhances - улучшает) точность, так как virtual (виртуальное) моделирование can predict (может предсказать) potential (потенциальные) issues (проблемы), such as (такие как) warping (коробление) или shrinkage (усадка), and allow for corrections (и позволить внести corrections - исправления) на early stages (ранних стадиях).

Примеры applications (приложений), где высокая точность незаменима, include (включают) производство turbine blades (лопаток турбин) для aircraft (самолетов), surgical instruments (хирургических инструментов) и microcomponents (микрокомпонентов) для electronics (электроники). В этих cases (случаях), even a small deviation (даже небольшое отклонение) can compromise (может скомпрометировать) performance (производительность) и safety (безопасность), highlighting (подчеркивая) critical importance (критическую важность) точного оборудования.

Современное оборудование для литья под низким давлением designed (спроектировано) to be highly efficient and user-friendly. Оно typically (обычно) состоит из нескольких key components (ключевых компонентов): melting furnace (плавильная печь), pressure system (система давления), mold (форма), and control system (система управления).

Melting furnace often (часто) uses induction heating (индукционный нагрев) для быстрого и равномерного плавления металла. Это energy-efficient (энергоэффективно) и позволяет точно control (контролировать) temperature, что vital (жизненно важно) для качества литья. Pressure system включает compressors (компрессоры) или pumps (насосы), которые generate (генерируют) и regulate (регулируют) низкое давление. Advanced systems используют servo motors (сервомоторы) для precise control (точного контроля), ensuring (обеспечивая) smooth and consistent flow (плавный и последовательный поток) металла.

Molds are typically made from high-strength materials, such as steel or ceramics, to withstand high temperatures and pressures. Они designed to be modular (модульными), allowing for quick changes and adaptations for different parts. Это reduces downtime (простой) и increases flexibility (гибкость) производства.

Control system является brain (мозгом) оборудования. Она integrates sensors, PLCs (programmable logic controllers - программируемые логические контроллеры), and HMI (human-machine interface - интерфейс человек-машина) для comprehensive monitoring and adjustment. Operators can set parameters, such as pressure, temperature, and fill time, through intuitive software, and the system can automatically make adjustments based on real-time data. Это not only improves accuracy but also enables predictive maintenance, reducing the risk of unexpected failures.

Innovations in equipment include the integration of IoT (Internet of Things - интернет вещей) technology, which allows for remote monitoring and data analytics. Это enables manufacturers to optimize processes, predict maintenance needs, and improve overall efficiency. For example, data from sensors can be analyzed to identify trends and make data-driven decisions for process improvement.

Использование оборудования для литья под низким давлением с высокой точностью directly contributes to increased production efficiency in several ways. First, it reduces cycle times by enabling faster and more consistent filling of molds. Compared to traditional methods, low-pressure casting can cut production times by up to 30%, thanks to the controlled and efficient metal flow.

Second, it minimizes material waste. Because the process is so precise, there is less scrap and rework. This not only saves on material costs but also reduces environmental impact. In an era where sustainability is increasingly important, this is a significant advantage.

Third, it improves product quality and consistency. With high precision, defects are rare, leading to higher yield rates and fewer rejects. This means that manufacturers can produce more parts per shift, increasing overall throughput. Additionally, the improved quality often allows for parts to be used in more demanding applications, opening up new market opportunities.

Fourth, the equipment is designed for ease of use and maintenance. Automated systems reduce the need for skilled labor, and predictive maintenance features help avoid costly downtime. This makes the technology accessible even to smaller manufacturers, leveling the playing field in competitive industries.

Real-world examples abound. In the automotive industry, companies like BMW and Toyota have adopted low-pressure casting for engine blocks and transmission cases, reporting efficiency gains of over 20%. In aerospace, firms like Boeing use it for critical components, where precision is non-negotiable. These successes demonstrate the tangible benefits of this technology.

В заключение, оборудование для литья под низким давлением с высокой точностью представляет собой powerful tool для повышения эффективности производства. Его ability to produce high-quality, precise parts with minimal waste makes it invaluable in today's industrial landscape. As technology continues to advance, we can expect further innovations, such as increased automation, integration with artificial intelligence, and the development of new materials that enhance performance.

Для manufacturers, investing in such equipment is not just a step towards modernization but a strategic move to stay competitive. By embracing these technologies, businesses can achieve greater efficiency, reduce costs, and contribute to a more sustainable future. The journey towards excellence in production starts with the right tools, and low-pressure casting equipment is undoubtedly one of them.

Thank you for reading this in-depth exploration. If you have any questions or would like to learn more, feel free to reach out to experts in the field. The future of manufacturing is bright, and precision casting is at its heart.