В современном строительстве выбор материалов играет решающую роль в обеспечении долговечности, безопасности и эстетики объектов. Алюминиевые структуры, благодаря своим уникальным свойствам, становятся всё более популярными для широкого спектра проектов, от высотных зданий до мостов и промышленных сооружений. Однако, чтобы достичь высокого уровня точности и эффективности, необходимо тщательно подходить к выбору этих конструкций. В этой статье мы подробно рассмотрим, как выбрать высокоточную алюминиевую структуру для строительных проектов, учитывая ключевые факторы, преимущества и практические аспекты.

Алюминий обладает рядом неоспоримых преимуществ, которые делают его идеальным материалом для строительных конструкций. Во-первых, его лёгкость позволяет снизить общий вес сооружения, что особенно важно для высотных зданий и мостов, где нагрузка на фундамент должна быть минимизирована. Это не только экономит затраты на материалы, но и упрощает процесс монтажа, сокращая время строительства. Например, при использовании алюминиевых балок вместо стальных, вес конструкции может быть уменьшен на 30-40%, что напрямую влияет на стоимость и сроки проекта.

Во-вторых, алюминий обладает высокой коррозионной стойкостью благодаря естественному образованию оксидного слоя, который защищает материал от воздействия окружающей среды. Это делает его подходящим для использования в агрессивных условиях, таких как прибрежные районы или промышленные зоны, где другие металлы могут быстро портиться. Коррозионная стойкость также снижает потребность в частом обслуживании и покраске, что приводит к долгосрочной экономии. Исследования показывают, что алюминиевые конструкции могут служить более 50 лет без значительной деградации, при условии правильного выбора сплава и обработки.

Кроме того, алюминий легко поддаётся обработке и формовке, что позволяет создавать сложные и высокоточные конструкции. Его пластичность и ковкость делают возможным производство деталей с точными размерами и формами, что критически важно для современных архитектурных проектов, требующих минимальных допусков. Например, в фасадных системах или купольных структурах, где точность сборки напрямую влияет на герметичность и энергоэффективность, алюминиевые компоненты обеспечивают надёжное выполнение.

Ещё одним важным преимуществом является экологичность алюминия. Он полностью перерабатывается без потери качества, что снижает environmental impact строительных проектов. В эпоху устойчивого развития это становится ключевым фактором при выборе материалов, так как позволяет соответствовать строгим экологическим стандартам и снижать углеродный след. Статистика указывает, что переработка алюминия требует всего 5% энергии по сравнению с первичным производством, что делает его экономически и экологически выгодным вариантом.

Наконец, алюминиевые структуры обладают хорошими тепловыми и электропроводными свойствами, что может быть использовано в интегрированных системах, таких как отопление или освещение. Однако, это также требует careful consideration при проектировании, чтобы избежать тепловых мостов или других проблем. В целом, эти преимущества делают алюминий привлекательным выбором, но для достижения высокой точности необходимо уделить внимание деталям выбора и применения.

Точность алюминиевых структур зависит от множества факторов, начиная от качества сырья и заканчивая методами производства и монтажа. Первым и наиболее важным фактором является выбор подходящего алюминиевого сплава. Различные сплавы, такие как серии 6000 или 7000, обладают разными механическими свойствами, включая прочность, твердость и усталостную стойкость. Для высокоточных применений, например, в аэрокосмической или precision engineering, часто используются сплавы с добавлением магния и кремния, которые обеспечивают высокую прочность при сохранении лёгкости. Неправильный выбор сплава может привести к деформациям под нагрузкой или температурными изменениями, что снизит общую точность конструкции.

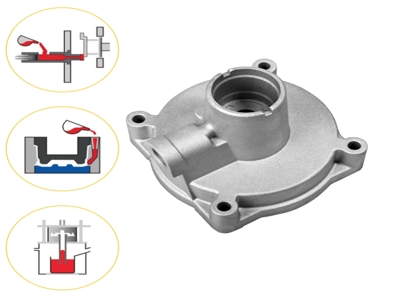

Вторым ключевым фактором является процесс производства и обработки. Современные технологии, такие как экструзия, литьё под давлением или механическая обработка с ЧПУ, позволяют достичь микронных допусков. Однако, качество оборудования и квалификация персонала играют решающую роль. Например, при экструзии алюминиевых профилей, контроль температуры и скорости процесса необходим для предотвращения внутренних напряжений, которые могут вызвать искажения после изготовления. Использование automated systems и роботизированной сборки может значительно повысить повторяемость и точность, сокращая человеческие ошибки.

Третий фактор – проектирование и расчёт нагрузок. Высокоточные структуры требуют детального инженерного анализа с использованием программного обеспечения, такого как Finite Element Analysis (FEA), для моделирования поведения под различными условиями, включая ветровые, seismic или thermal нагрузки. Это позволяет оптимизировать геометрию и толщину элементов, ensuring that the structure maintains its precision under operational stresses. Например, в мостостроении, точный расчёт прогибов и вибраций необходим для обеспечения безопасности и долговечности.

Четвёртый фактор – условия монтажа и сборки. Даже самая точная изготовленная структура может потерять свою точность, если монтаж выполнен неправильно. Это включает в себя использование calibrated tools, соблюдение sequence of assembly, и контроль зазоров и соединений. В полевых условиях, такие факторы, как температура и влажность, могут влиять на dimensions алюминиевых компонентов due to thermal expansion, which has a coefficient of about 23 μm/m·°C for aluminum. Therefore, compensation measures, such as pre-tensioning or use of expansion joints, are essential for maintaining accuracy.

Пятый фактор – контроль качества и инспекция throughout the entire process, from raw material to final installation. Techniques like coordinate measuring machines (CMM), laser scanning, or ultrasonic testing can detect deviations early and allow for corrections. Regular audits and certifications, such as ISO 9001, ensure that standards are met consistently. For instance, in the construction of precision instruments or architectural elements, even minor deviations of 0.1 mm can lead to functional failures or aesthetic issues, highlighting the importance of rigorous QC.

In summary, achieving high precision in aluminum structures requires a holistic approach that integrates material science, advanced manufacturing, meticulous design, careful installation, and continuous quality assurance. By addressing these factors, builders can select and implement structures that meet the demanding requirements of modern construction projects.

Выбор высокоточной алюминиевой структуры начинается с чёткого определения требований проекта. Это включает в себя анализ нагрузок, environmental conditions, desired lifespan, and budget constraints. For example, for a skyscraper in a seismic zone, the structure must withstand dynamic forces, whereas for a decorative facade, aesthetic precision might be prioritized. Engaging with experienced engineers and architects early in the planning phase can help identify critical parameters and avoid costly mistakes later.

Один из эффективных методов – проведение сравнительного анализа различных алюминиевых сплавов и профилей. С использованием databases и software tools, можно оценить такие показатели, как yield strength, modulus of elasticity, and thermal properties. For instance, alloy 6061 is commonly used for general structures due to its good strength and weldability, while alloy 7075 is preferred for high-stress applications but is less corrosion-resistant. Tables and charts can aid in visual comparison, ensuring that the selected material aligns with the project's precision needs.

Another method is prototyping and testing. Before full-scale production, creating scale models or prototypes allows for practical evaluation of accuracy under simulated conditions. This can involve stress tests, dimensional checks, and environmental exposure tests. For example, in the automotive industry, aluminum components are often tested in wind tunnels to assess aerodynamics and precision fit. Such iterative testing helps refine the design and select the most suitable structure.

Collaboration with reputable suppliers and manufacturers is crucial. Choosing partners with a track record in high-precision aluminum work ensures access to advanced technologies and expertise. Requesting certifications, sample products, and case studies can provide insights into their capabilities. Additionally, considering supply chain reliability and lead times is important to avoid project delays. For global projects, local sourcing might reduce costs but require verification of quality standards.

Использование стандартов и норм, таких как Eurocodes или ASTM specifications, provides a framework for selection. These standards outline minimum requirements for materials, tolerances, and testing procedures, ensuring consistency and safety. For instance, EN 1999 covers the design of aluminum structures, including aspects related to precision and durability. Adhering to these guidelines simplifies the selection process and enhances credibility.

Lastly, incorporating sustainability considerations into the selection method can future-proof the project. This involves assessing the life cycle assessment (LCA) of the aluminum structure, including energy consumption in production and end-of-life recyclability. Tools like BREEAM or LEED certifications can guide this process, promoting choices that are not only precise but also environmentally responsible.

By employing these methods – requirement analysis, comparative evaluation, prototyping, supplier collaboration, adherence to standards, and sustainability assessment – stakeholders can make informed decisions when selecting high-precision aluminum structures, ultimately leading to successful and efficient construction projects.

Для успешного применения высокоточных алюминиевых структур в строительных проектах, следуйте нескольким практическим рекомендациям. Во-первых, invest in training for the construction team on handling and assembling aluminum components. Due to its lightness, aluminum can be easily damaged if not handled properly, leading to inaccuracies. Workshops on proper lifting, cutting, and joining techniques can prevent errors and ensure that the precision achieved during manufacturing is maintained on-site.

Во-вторых, implement a robust quality control system throughout the project lifecycle. This includes incoming inspection of materials, in-process checks during fabrication, and final verification after installation. Using digital tools like BIM (Building Information Modeling) can facilitate this by providing a 3D model for comparison and clash detection. For example, laser scanning can capture as-built conditions and compare them to design specifications, allowing for immediate corrections.

Третья рекомендация – учитывать температурные эффекты. Алюминий имеет относительно high coefficient of thermal expansion, so design should include allowances for expansion and contraction. This might involve using expansion joints, selecting appropriate fasteners, or designing connections that accommodate movement. In climates with significant temperature variations, such as deserts or polar regions, this becomes critical to prevent buckling or gaps that compromise precision.

Четвёртая рекомендация – оптимизировать логистику и хранение. Алюминиевые компоненты should be stored in dry, covered areas to prevent corrosion or deformation from moisture or physical impact. During transportation, use protective packaging and secure loading to avoid shocks that could alter dimensions. Planning the sequence of delivery and assembly can minimize handling and reduce the risk of damage.

Пятая рекомендация – leverage advancements in technology, such as additive manufacturing or smart sensors, for enhanced precision. 3D printing of aluminum parts allows for complex geometries with tight tolerances, while embedded sensors can monitor stress and deformation in real-time, enabling predictive maintenance and adjustments. For instance, in bridge construction, sensors can alert to potential issues before they affect accuracy.

Наконец, foster collaboration among all stakeholders – designers, engineers, manufacturers, and contractors. Regular meetings and clear communication ensure that everyone is aligned on precision goals and can address challenges proactively. Documenting lessons learned from each project can improve future selections and applications.

By following these practical recommendations, construction teams can maximize the benefits of high-precision aluminum structures, leading to projects that are not only accurate and durable but also efficient and cost-effective.

В заключение, выбор высокоточной алюминиевой структуры для строительных проектов требует комплексного подхода, учитывающего материалы, производство, проектирование и монтаж. Алюминий, с его преимуществами лёгкости, коррозионной стойкости и обрабатываемости, offers immense potential, but precision must be ensured through careful selection and implementation. By focusing on key factors, employing systematic methods, and adhering to practical guidelines, stakeholders can achieve structures that meet the highest standards of accuracy, safety, and sustainability. As technology evolves, the role of aluminum in precision construction will only grow, driving innovation and excellence in the built environment.