В современном мире металлообработка играет ключевую роль в различных отраслях промышленности, от аэрокосмической до медицинской. С развитием технологий, особенно в области компьютерного числового программирования (ЧПУ), высокоточная токарная обработка деталей стала настоящей революцией. Эта статья подробно исследует, как эта технология трансформирует производственные процессы, повышает качество продукции и открывает новые горизонты для инноваций.

Высокоточная токарная обработка — это процесс механической обработки, при котором детали из металла или других материалов обрабатываются на токарных станках с высокой степенью точности. Точность измеряется в микронах, что позволяет создавать компоненты с минимальными отклонениями от заданных параметров. Этот метод стал возможным благодаря внедрению современных систем ЧПУ, которые обеспечивают автоматизацию и контроль над процессом обработки.

Исторически, токарная обработка существовала веками, но только в последние десятилетия она достигла такого уровня точности. Раньше мастерство токаря зависело от его опыта и навыков, что часто приводило к вариациям в качестве. С появлением ЧПУ, процесс стал более стандартизированным и воспроизводимым, что значительно снизило человеческий фактор и повысило общую эффективность.

Высокоточная обработка не ограничивается только металлами; она применяется к пластмассам, керамике и композитным материалам, расширяя её applicability в различных секторах. Например, в аэрокосмической промышленности, где требования к безопасности и надежности крайне высоки, высокоточные детали необходимы для критических компонентов двигателей и конструкций.

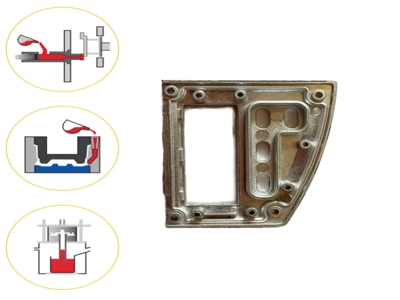

Основу высокоточной токарной обработки составляют передовые технологии, включая компьютерное проектирование (CAD), компьютерное производство (CAM), и системы ЧПУ. CAD позволяет инженерам создавать детальные 3D-модели деталей, которые затем преобразуются в инструкции для станков через CAM. ЧПУ-станки исполняют эти инструкции с высочайшей точностью, используя сервомоторы и датчики для контроля положения и скорости.

Ключевые элементы высокоточной обработки включают использование высококачественных режущих инструментов, таких как твердосплавные резцы или алмазные инструменты, которые минимизируют износ и обеспечивают чистую поверхность. Кроме того, системы охлаждения и смазки играют vital role в поддержании стабильности процесса, предотвращая перегрев и деформацию материалов.

Инновации в области датчиков и IoT (Интернет вещей) further enhance точность. Например, встроенные датчики могут monitor вибрации, температуру и другие параметры в реальном времени, позволяя корректировать процесс на лету. Это приводит к снижению брака и увеличению срока службы инструментов.

Ещё одним важным аспектом является software для simulation и optimization. Перед actual обработкой, инженеры могут simulate процесс в виртуальной среде, выявляя potential issues и optimizing tool paths. Это не только saves time and resources, но и ensures that the final product meets the strictest tolerances.

Высокоточная токарная обработка offers numerous benefits over traditional methods. Firstly, it significantly improves product quality by reducing errors and variations. This is crucial in industries like medical devices, where even minor imperfections can have serious consequences. For instance, surgical instruments or implantable devices must be manufactured with extreme precision to ensure patient safety.

Secondly, it enhances efficiency and productivity. CNC machines can operate 24/7 with minimal human intervention, leading to faster production times and lower labor costs. Automation also reduces the risk of accidents and improves workplace safety.

Thirdly, high-precision turning allows for the production of complex geometries that would be impossible with manual methods. This opens up new possibilities for design innovation, such as lightweight components in automotive or aerospace applications that reduce fuel consumption and emissions.

Additionally, it contributes to sustainability by minimizing material waste. Precision machining ensures that only the necessary material is removed, reducing scrap and conserving resources. This aligns with global trends towards eco-friendly manufacturing practices.

Lastly, it enables mass customization. With high-precision technology, manufacturers can easily switch between different designs and small batch sizes, catering to individual customer needs without sacrificing quality or cost-effectiveness.

Высокоточная токарная обработка finds applications across a wide range of industries. In the aerospace sector, it is used to produce critical components like turbine blades, landing gear parts, and structural elements. These parts must withstand extreme conditions and require impeccable precision to ensure reliability and safety.

In the automotive industry, high-precision turning is essential for engine components, transmission parts, and braking systems. It helps in achieving better performance, fuel efficiency, and compliance with emission standards. Electric vehicles, in particular, benefit from precision-machined parts that enhance battery efficiency and overall vehicle dynamics.

The medical field relies heavily on high-precision machining for devices such as pacemakers, orthopedic implants, and diagnostic equipment. These components must be biocompatible and manufactured to exact specifications to avoid rejection or malfunction in the human body.

Electronics and telecommunications also utilize high-precision turning for components like connectors, housings, and heat sinks. As devices become smaller and more powerful, the demand for miniaturized and precise parts increases.

Even in consumer goods, such as watches or jewelry, high-precision turning ensures aesthetic appeal and functional reliability. The ability to create intricate designs with fine details makes it invaluable in luxury markets.

The future of high-precision turning is bright, with ongoing advancements in technology. One major trend is the integration of artificial intelligence (AI) and machine learning. AI algorithms can analyze data from machining processes to predict tool wear, optimize parameters, and prevent defects, leading to even higher levels of precision and efficiency.

Another innovation is the development of hybrid machines that combine turning with other processes like milling or grinding. These multi-tasking machines reduce setup times and improve accuracy by handling multiple operations in a single setup.

Additive manufacturing, or 3D printing, is also converging with high-precision turning. For example, hybrid approaches where parts are 3D printed and then finished with precision turning can achieve complex geometries with superior surface quality.

Sustainability will continue to be a focus, with efforts to reduce energy consumption and waste through smarter machining strategies. This includes the use of renewable energy sources and recyclable materials in the manufacturing process.

Moreover, the rise of digital twins—virtual replicas of physical systems—will allow for real-time monitoring and optimization of machining operations, further enhancing precision and reducing downtime.

Высокоточная токарная обработка деталей undoubtedly represents a revolution in metalworking. It has transformed traditional practices into highly efficient, precise, and innovative processes that drive progress across industries. As technology continues to evolve, we can expect even greater advancements that will push the boundaries of what is possible in manufacturing.

Embracing these changes is essential for companies looking to stay competitive in a global market. By investing in high-precision turning technologies, businesses can improve product quality, reduce costs, and contribute to a more sustainable future.

In summary, the revolution is here, and it is reshaping the world of metalworking one precise cut at a time.