В современном мире производства и инженерии эффективность и экономия ресурсов становятся ключевыми факторами успеха. Индивидуальное литье материалов, или кастомизированное литье, представляет собой процесс, при котором материалы формируются в точные, предварительно определенные формы, соответствующие конкретным требованиям заказчика. Этот метод не только позволяет создавать уникальные продукты, но и значительно сокращает временные и финансовые затраты. В данной статье мы подробно рассмотрим, почему индивидуальное литье является выгодным решением, анализируя его преимущества с точки зрения экономии времени и денег, а также приводя примеры из различных отраслей.

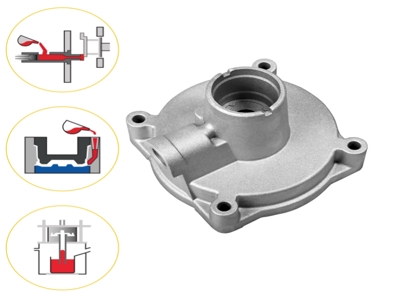

Индивидуальное литье материалов – это технологический процесс, который включает в себя формирование жидких или полужидких материалов в заданные формы с помощью литейных форм или пресс-форм. Этот метод широко применяется в таких областях, как металлургия, пластмассовая промышленность, керамика и даже в биомедицинских приложениях. Основная идея заключается в том, чтобы производить детали или продукты, которые точно соответствуют спецификациям клиента, без необходимости массового производства стандартизированных items. Это позволяет избежать излишков, сократить отходы и оптимизировать использование ресурсов.

Исторически литье использовалось тысячелетиями, но с развитием технологий, таких как компьютерное проектирование (CAD) и аддитивное производство (3D-печать), индивидуальное литье стало более доступным и точным. Сегодня компании могут быстро создавать прототипы и серийные продукты, адаптируя процессы под конкретные нужды. Это не только ускоряет time-to-market, но и снижает общие затраты на производство.

В контексте экономии времени, индивидуальное литье исключает многие промежуточные этапы, характерные для традиционных методов. Например, при массовом производстве часто требуется создание универсальных инструментов и длительная настройка оборудования, что занимает недели или даже месяцы. В случае кастомизированного литья, цифровые модели позволяют быстро изготовить формы, а сам процесс литья может быть automated, сокращая lead time до нескольких дней. Это особенно важно в отраслях с быстрыми изменениями спроса, таких как потребительская электроника или автомобилестроение, где задержки могут привести к упущенным возможностям.

Что касается экономии денег, индивидуальное литье минимизирует затраты на сырье и энергию. Поскольку продукты производятся точно по specifications, нет необходимости в избыточных запасах или переработке бракованных items. Кроме того, снижаются затраты на хранение и логистику, так как производство может быть локализовано или осуществляться on-demand. Это также уменьшает риски, связанные с колебаниями рынка, поскольку компании могут гибко реагировать на изменения, не инвестируя в крупные партии.

В следующих разделах мы углубимся в детали, объясняя, как именно индивидуальное литье способствует экономии времени и денег, и приведем практические примеры.

Одним из главных преимуществ индивидуального литья является значительное сокращение времени, необходимого для вывода продукта на рынок. В традиционном производстве цикл от концепции до готового продукта может занимать месяцы из-за необходимости проектирования, тестирования и наладки оборудования. Индивидуальное литье, особенно с использованием современных технологий, таких как 3D-печать форм или быстрое прототипирование, позволяет сократить этот цикл до недель или даже дней.

Например, в automotive industry, где требования к деталям постоянно меняются, индивидуальное литье enables быстрое изготовление custom components. Компании могут использовать CAD-модели для создания точных форм, которые then используются в литейных процессах. Это eliminates the need for lengthy tooling development, which often involves multiple iterations and adjustments. As a result, production lead times are reduced by up to 50%, allowing manufacturers to respond faster to market demands and reduce time-to-market for new vehicles or parts.

Кроме того, индивидуальное литье facilitates just-in-time production, where items are made only when needed, reducing inventory holding times. This not only saves time but also minimizes the risk of obsolescence. In industries like aerospace, where safety and precision are critical, custom casting allows for rapid iteration and testing of prototypes, accelerating the R&D process and bringing innovations to market sooner.

Another aspect is the reduction in setup times. In mass production, changingover equipment for different products can take hours or days, but with custom casting, digital designs allow for quick switches between jobs. This flexibility means that production lines can be more agile, adapting to new orders without significant downtime. Overall, the time savings translate into increased productivity and competitiveness.

Финансовая выгода индивидуального литья проистекает из его способности минимизировать затраты на multiple fronts. Firstly, by producing items on-demand and to exact specifications, companies avoid overproduction, which is a common source of waste in traditional manufacturing. Overproduction leads to excess inventory, which requires storage space, insurance, and management, all of which add to costs. With custom casting, production is aligned closely with demand, reducing inventory costs by up to 30% in some cases.

Secondly, individualное литье reduces material waste. In standard processes, there is often scrap generated from trimming or machining excess material. However, custom casting allows for near-net-shape production, meaning the item is formed close to its final dimensions, minimizing the need for additional processing. This not only saves raw materials but also reduces energy consumption and labor costs associated with waste handling. For instance, in the metal casting industry, custom approaches can decrease material usage by 10-20%, directly lowering production expenses.

Moreover, the initial investment in tooling is often lower for custom casting compared to mass production. While mass production requires expensive molds and dies that must be used for large volumes to be cost-effective, custom casting can utilize cheaper, flexible tooling or even 3D-printed molds for small batches. This makes it accessible for small and medium-sized enterprises (SMEs) that cannot afford high upfront costs. Over time, the savings on tooling and reduced waste contribute to a lower total cost of ownership.

Additionally, custom casting enables better resource allocation. Companies can focus on high-value activities rather than managing large inventories or dealing with production inefficiencies. This leads to improved cash flow and higher profitability. In sectors like healthcare, where custom implants or devices are needed, the cost savings from reduced waste and faster production can be passed on to patients, making healthcare more affordable.

Развитие технологий сыграло crucial role in making individualное литье more efficient and cost-effective. Advances in computer-aided design (CAD) and simulation software allow for precise modeling of casting processes, predicting potential defects and optimizing designs before physical production begins. This reduces the number of trial-and-error cycles, saving both time and money.

Аддитивное производство, или 3D-печать, has revolutionized custom casting by enabling the rapid creation of complex molds and patterns. Traditionally, making a mold could take weeks, but with 3D printing, it can be done in hours. This technology also allows for geometries that are impossible with conventional methods, further enhancing customization. For example, in the jewelry industry, 3D-printed wax patterns are used for investment casting, reducing lead times from weeks to days and cutting costs by eliminating manual labor.

Automation and robotics have also been integrated into casting processes, increasing speed and consistency. Automated systems can handle repetitive tasks, such as pouring molten metal or removing castings, with high precision, reducing human error and labor costs. This is particularly beneficial in high-volume custom production, where consistency is key to maintaining quality while saving time.

Furthermore, Internet of Things (IoT) and data analytics are being used to monitor casting processes in real-time, identifying inefficiencies and predicting maintenance needs. This proactive approach minimizes downtime and extends the life of equipment, contributing to long-term savings. As these technologies continue to evolve, the benefits of individualное литье will only increase, making it an even more attractive option for businesses seeking efficiency.

To illustrate the time and money savings from individualное литье, let's look at some real-world examples. In the automotive sector, Tesla uses custom casting for parts of its electric vehicles. By employing large-scale die casting machines, they can produce entire vehicle underbodies in one piece, reducing the number of components and assembly time. This has cut production time by approximately 30% and lowered costs by reducing labor and material waste.

In the medical field, companies like Stryker utilize custom casting for orthopedic implants. Each implant is tailored to the patient's anatomy using CT scans and CAD models. This approach reduces surgery time and improves outcomes, while also saving money by minimizing inventory of standard sizes that may not fit perfectly. Studies show that custom implants can reduce hospital costs by up to 20% due to fewer revisions and shorter recovery times.

Another example is in consumer goods, where companies like Lego use injection molding with custom molds for limited edition sets. This allows them to quickly respond to trends without committing to large production runs, saving on storage and reducing the risk of unsold inventory. The flexibility of custom casting enables them to test new designs with minimal investment, accelerating innovation.

In the aerospace industry, Boeing employs custom casting for turbine blades and other critical components. The precision offered by custom processes ensures high performance and safety, while reducing lead times from months to weeks. This not only saves money on production but also helps meet tight deadlines for aircraft deliveries, enhancing competitiveness.

Despite its advantages, individualное литье faces challenges that can impact time and cost savings. One major issue is the initial learning curve and investment in technology. Companies need to train staff on new software and equipment, which can be time-consuming and expensive. However, the long-term benefits often outweigh these costs. Partnering with experienced suppliers or investing in gradual implementation can mitigate this challenge.

Another challenge is the potential for higher per-unit costs for very small batches. While custom casting is efficient for moderate volumes, extremely low volumes might not justify the setup costs. To address this, companies can use hybrid approaches, combining custom casting with other methods, or leverage economies of scale through digital platforms that aggregate orders from multiple clients.

Quality control is also critical, as custom processes may introduce variability. Implementing rigorous testing and quality assurance protocols, such as non-destructive testing and real-time monitoring, can ensure consistency and prevent defects that could lead to time and money losses. Advances in AI and machine learning are helping to automate quality control, making it faster and more reliable.

Lastly, supply chain disruptions can affect custom casting, as it relies on timely delivery of materials and tools. Building resilient supply chains with multiple sourcing options and buffer stocks can help overcome this. Overall, by anticipating these challenges and adopting best practices, businesses can maximize the benefits of individualное литье.

В заключение, индивидуальное литье материалов предлагает значительные преимущества в экономии времени и денег через ускорение production cycles, снижение отходов и оптимизацию ресурсов. С развитием технологий, таких как 3D-печать и автоматизация, эти benefits будут только расти, делая кастомизированное производство more accessible and efficient.

Будущее individualного литья looks promising, with trends like sustainable manufacturing and circular economy driving adoption. Companies are increasingly focusing on reducing their environmental footprint, and custom casting supports this by minimizing waste and energy use. Additionally, the rise of digital twins and advanced simulations will further enhance precision and reduce costs.

Для businesses, considering a shift to individualное литье, it is essential to evaluate their specific needs and invest in the right technologies. Start with pilot projects to measure time and cost savings, and scale up gradually. By doing so, they can harness the full potential of custom casting to stay competitive in a fast-paced world.

In summary, whether in automotive, healthcare, or consumer goods, individualное литье is a powerful tool for saving time and money. Embrace it to drive innovation and efficiency in your operations.