Металлообработка — это ключевой процесс в промышленности, но он часто связан с высокими затратами. В этой статье мы рассмотрим 10 проверенных способов, которые помогут вам значительно сэкономить на металлообработке. Эти методы основаны на опыте экспертов и реальных примерах из практики.

Первый и один из самых эффективных способов экономии — это оптимизация дизайна металлических деталей. Часто инженеры создают сложные конструкции, которые требуют избыточного материала и времени на обработку. Пересмотрев дизайн, можно сократить объем металла, необходимого для производства, что напрямую снижает стоимость сырья. Например, использование стандартных форм и размеров вместо кастомных решений может уменьшить отходы на 15-20%. Кроме того, современное программное обеспечение для 3D-моделирования, такое как CAD, позволяет проводить виртуальные тесты, выявляя слабые места до начала производства. Это не только экономит деньги, но и ускоряет весь процесс. Внедрение этого подхода может привести к экономии до 30% на материальных затратах.

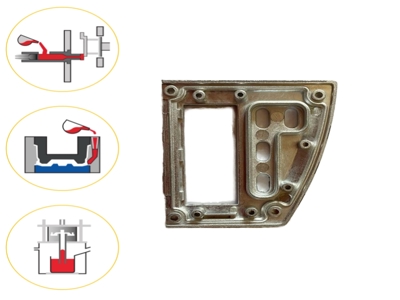

Современные технологии, такие как ЧПУ (числовое программное управление) станки, лазерная резка и 3D-печать металлом, предлагают высокую точность и эффективность. Эти методы позволяют сократить время обработки, уменьшить человеческие ошибки и минимизировать отходы. Например, ЧПУ станки могут работать 24/7 с минимальным вмешательством оператора, что снижает трудовые затраты. Лазерная резка обеспечивает чистые срезы без дополнительной обработки, экономя время и энергию. Внедрение таких технологий требует первоначальных инвестиций, но окупается за счет долгосрочной экономии. Исследования показывают, что предприятия, перешедшие на современное оборудование, снижают общие затраты на обработку на 25-40%.

Управление запасами металла — это критически важный аспект для экономии. Избыточные запасы связывают капитал и увеличивают затраты на хранение, в то время как недостаток может привести к простоям производства. Внедрение систем Just-In-Time (JIT) позволяет заказывать материалы только тогда, когда они нужны, снижая затраты на складирование. Кроме того, использование прогнозной аналитики помогает предсказать спрос и оптимизировать закупки. Это не только экономит деньги, но и уменьшает риск порчи или устаревания материалов. Регулярный аудит запасов и сотрудничество с надежными поставщиками также способствуют экономии. В среднем, эффективное управление запасами может снизить затраты на 10-15%.

Автоматизация не ограничивается только оборудованием; она включает в себя и управленческие процессы. Внедрение программного обеспечения для планирования производства, такого как ERP системы, помогает оптимизировать workflows, сократить время простоя и улучшить координацию между отделами. Это приводит к снижению административных затрат и повышению общей производительности. Например, автоматизированные системы могут генерировать отчеты в реальном времени, позволяя быстро принимать решения. Автоматизация также уменьшает зависимость от ручного труда, что особенно актуально в условиях нехватки квалифицированных рабочих. По оценкам, автоматизация может обеспечить экономию до 20% на операционных расходах.

Квалифицированный персонал — это основа эффективной металлообработки. Инвестиции в обучение сотрудников могут значительно снизить количество ошибок, повысить скорость работы и продлить срок службы оборудования. Регулярные тренинги по безопасности и новым технологиям помогают избежать несчастных случаев и простоев. Кроме того, мотивированные работники более продуктивны, что напрямую влияет на экономию. Например, проведение семинаров по эффективному использованию станков может сократить время настройки на 10%. Это не только экономит деньги, но и создает лояльную команду, готовую к инновациям. В долгосрочной перспективе обучение персонала окупается многократно.

Иногда замена традиционных металлов на более дешевые или эффективные альтернативы может привести к существенной экономии. Например, использование композитных материалов или легких сплавов вместо тяжелых сталей снижает вес изделий, что экономит на транспортировке и обработке. Кроме того, некоторые материалы требуют меньше энергии для обработки, уменьшая эксплуатационные затраты. Важно проводить тесты на прочность и долговечность, чтобы убедиться, что замена не скажется на качестве. Сотрудничество с инженерами-материаловедами поможет выбрать оптимальные варианты. Этот подход может снизить затраты на материалы на 15-25%.

Энергия — одна из основных статей расходов в металлообработке. Оптимизация энергопотребления через использование энергоэффективного оборудования, такого как инверторные двигатели или системы рекуперации тепла, может значительно снизить счета за электричество. Регулярное обслуживание оборудования также помогает поддерживать его в оптимальном состоянии, предотвращая перерасход энергии. Внедрение систем мониторинга энергопотребления в реальном времени позволяет выявлять и устранять неэффективности. Например, простои станков можно минимизировать, программируя их работу в ночные часы, когда тарифы ниже. Это может привести к экономии до 30% на энергозатратах.

Не все операции по металлообработке должны выполняться внутри компании. Аутсорсинг таких процессов, как покраска, термообработка или сложная механическая обработка, специализированным фирмам может быть более экономичным. Это позволяет сосредоточить ресурсы на core competencies и снизить затраты на оборудование и персонал. Выбор надежных партнеров с современными мощностями обеспечивает высокое качество и своевременность выполнения заказов. Кроме того, аутсорсинг помогает гибко масштабировать производство в периоды пиковой нагрузки. В среднем, это может сэкономить 10-20% на общих расходах.

Lean-производство — это философия, направленная на устранение потерь и оптимизацию процессов. В металлообработке это означает сокращение излишков, таких как перепроизводство, дефекты или избыточные перемещения материалов. Внедрение инструментов, like 5S или Kanban, помогает организовать рабочее пространство и улучшить flow производства. Это приводит к снижению времени цикла и увеличению output без дополнительных затрат. Регулярные аудиты и вовлечение сотрудников в процесс улучшения являются ключевыми элементами успеха. Компании, внедрившие lean-подход, сообщают об экономии до 25% на операционных издержках.

Последний, но не менее важный способ — это использование big data и аналитики для мониторинга производства. Сбор данных о времени обработки, затратах материалов и качестве продукции позволяет выявлять тенденции и areas для improvement. Внедрение IoT (Internet of Things) устройств на оборудовании обеспечивает реаль-time данные, которые можно использовать для predictive maintenance, предотвращая дорогостоящие поломки. Анализ этих данных помогает принимать обоснованные решения, такие как оптимизация графиков производства или переnegotiation контрактов с поставщиками. Это не только экономит деньги, но и повышает конкурентоспособность. В среднем, компании могут достичь экономии 15-20% через data-driven подход.

В заключение, экономия на металлообработке возможна через комбинацию этих 10 способов. Начните с аудита ваших текущих процессов и постепенно внедряйте изменения. Помните, что даже небольшие улучшения могут привести к значительной экономии в долгосрочной перспективе. Если у вас есть вопросы или нужна помощь, обращайтесь к экспертам в этой области.