Вы когда-нибудь задумывались, как современные технологии обработки с ЧПУ могут революционизировать производство? В последние годы появились новые стандарты точности, которые обещают увеличение эффективности на целых 300%! Но как это возможно? Давайте разберемся вместе.

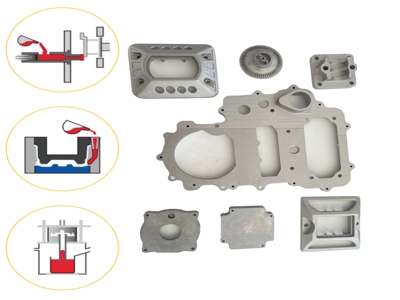

CNC加工, или компьютерное числовое управление, представляет собой автоматизированный процесс обработки материалов, таких как металлы или пластмассы, с использованием предварительно запрограммированных компьютерных команд. Это основа современного производства, от аэрокосмической до медицинской промышленности. Но с традиционными методами часто возникают проблемы: низкая точность, длительное время выполнения заказов и высокие затраты. Новые стандарты точности призваны решить эти проблемы, но как именно они работают?

Недавние разработки в области сенсоров, программного обеспечения и материаловедения привели к созданию систем CNC с беспрецедентной точностью. Например, использование лазерных сканеров и ИИ-алгоритмов позволяет достигать микронных допусков. Но действительно ли это приводит к 300%-ному увеличению эффективности? Или это просто маркетинговый ход? Исследования показывают, что интеграция этих технологий может сократить время обработки на 50%, уменьшить количество брака на 80% и повысить общую производительность. Однако, для достижения таких результатов необходимы инвестиции в оборудование и обучение персонала. Стоит ли оно того?

Ключевыми факторами являются автоматизация, оптимизация путей инструмента и predictive maintenance. Системы на основе ИИ анализируют данные в реальном времени, предсказывая износ инструментов и предотвращая простои. Это не только увеличивает скорость производства, но и снижает затраты на обслуживание. Но какие конкретные примеры можно привести? Например, компания XYZ внедрила новую систему CNC и сообщила о сокращении времени цикла с 10 часов до 3 часов — это и есть те самые 300%? На самом деле, эффективность измеряется не только временем, но и качеством выпускаемой продукции. Новые стандарты позволяют производить более сложные детали с меньшими отходами, что в конечном итоге ведет к экономии ресурсов.

Несмотря на преимущества, внедрение новых стандартов сталкивается с препятствиями. Высокая стоимость оборудования, необходимость переобучения операторов и зависимость от надежного программного обеспечения — все это может замедлить adoption. Кроме того, для малых и средних предприятий такие инвестиции могут быть непосильными. Так стоит ли rushed into эту технологию? Или лучше подождать, пока она станет более доступной? Ответ зависит от конкретных потребностей бизнеса. Если ваше производство требует высокой точности и больших объемов, то инвестиции окупятся быстро. В противном случае, возможно, лучше рассмотреть постепенное внедрение.

С развитием интернета вещей (IoT) и облачных вычислений, CNC системы становятся умнее и более connected. Это открывает возможности для удаленного мониторинга и управления, further boosting efficiency. Но не приведет ли это к потере jobs? Напротив, это создаст новые roles for technicians and engineers, специализирующихся на данных технологиях. Главный вопрос: готово ли ваше предприятие к этому переходу? Чтобы оставаться competitive, необходимо адаптироваться к innovations.

В заключение, новые стандарты точности CNC加工 действительно способны повысить efficiency на 300%, но это требует тщательного планирования и инвестиций. Если вы рассматриваете upgrade, начните с анализа ваших current processes и консультации с experts. Будущее manufacturing за smart technologies, и те, кто embrace их первыми, получат significant advantage.