В современной промышленности выбор материалов играет ключевую роль в определении эффективности, стоимости и долговечности изделий. Среди множества материалов алюминий и сталь часто становятся предметом споров из-за их конкурирующих свойств. В этой статье мы подробно рассмотрим, почему алюминиевые детали опор, такие как кронштейны, рамы и поддержки, превосходят стальные аналоги по легкости и долговечности. Мы опираемся на научные данные, инженерные принципы и практический опыт, чтобы предоставить всесторонний обзор.

Исторически сталь доминировала в тяжелой промышленности благодаря своей высокой прочности, но с развитием технологий алюминий стал популярным выбором для приложений, где вес и коррозионная стойкость имеют первостепенное значение. Например, в аэрокосмической отрасли алюминиевые сплавы используются десятилетиями для снижения веса самолетов без ущерба для прочности. Аналогично, в автомобилестроении переход на алюминиевые компоненты позволил улучшить топливную экономичность и уменьшить выбросы CO2.

Цель этой статьи — не просто сравнить два материала, но и объяснить фундаментальные причины, стоящие за превосходством алюминия в определенных контекстах. Мы рассмотрим физические свойства, такие как плотность, прочность на разрыв, и коррозионную стойкость, а также экономические и экологические аспекты. К концу чтения вы получите ясное понимание, почему алюминиевые опоры часто являются лучшим выбором для современных инженерных решений.

Одним из наиболее очевидных преимуществ алюминия над сталью является его низкая плотность. Плотность алюминия составляет примерно 2,7 г/см³, в то время как плотность стали варьируется от 7,75 до 8,05 г/см³ в зависимости от сплава. Это означает, что алюминий почти в три раза легче стали при том же объеме. Для деталей опор, которые часто используются в конструкциях, требующих минимального веса (например, в мобильных устройствах, транспортных средствах или строительных каркасах), это различие становится критическим.

Рассмотрим пример: если мы проектируем опорную раму для солнечной панели, использование алюминиевых деталей вместо стальных может снизить общий вес на 60-70%. Это не только упрощает транспортировку и установку, но и уменьшает нагрузку на несущие конструкции, что может привести к экономии на фундаменте и монтажных работах. В аэрокосмической отрасли, где каждый килограмм веса имеет значение, алюминиевые сплавы позволяют создавать более легкие и эффективные самолеты, что напрямую влияет на топливную экономичность и экологичность.

Более того, низкая плотность алюминия не компрометирует его механические свойства. Благодаря легированию (добавлению элементов, таких как медь, магний или кремний), алюминиевые сплавы могут достигать прочности, сравнимой с некоторыми марками стали. Например, сплав 7075, известный как "авиационный алюминий", имеет предел прочности на разрыв до 570 МПа, что близко к значениям для низкоуглеродистой стали. Таким образом, алюминиевые детали опор могут быть спроектированы тоньше и легче, сохраняя при этом необходимую прочность, что делает их идеальными для применений, где вес является ограничивающим фактором.

С научной точки зрения, легкость алюминия обусловлена его атомной структурой. Атомы алюминия имеют меньшую массу и более открытую кристаллическую решетку по сравнению с железом, основным компонентом стали. Это приводит к lower density without sacrificing structural integrity. In fatigue testing, aluminum components often show better performance under cyclic loading due to their ability to absorb energy without permanent deformation, further enhancing their suitability for支架零件 that experience dynamic stresses.

Хотя сталь традиционно ассоциируется с высокой прочностью, современные алюминиевые сплавы демонстрируют впечатляющие механические свойства, которые делают их долговечными в различных условиях. Прочность на разрыв алюминиевых сплавов может варьироваться от 70 МПа для чистого алюминия до over 600 МPa для высокопрочных сплавов, таких как 7xxx серии. В сравнении, сталь обычно имеет прочность от 250 МPa для мягкой стали до over 2000 МPa для специальных сплавов, но важно учитывать удельную прочность (прочность на единицу веса).

Удельная прочность алюминия часто выше, чем у стали. Например, алюминиевый сплав с прочностью 300 МPa и плотностью 2.7 г/см³ имеет удельную прочность около 111 МPa/(g/cm³), в то время как сталь с прочностью 500 МPa и плотностью 7.8 г/см³ имеет удельную прочность всего 64 МPa/(g/cm³). Это означает, что для достижения той же прочности алюминиевая деталь будет легче, что напрямую contributes to its легковесность и долговечность в applications where weight savings are crucial.

Кроме того, алюминий обладает excellent усталостной прочностью. Усталость — это phenomenon, при котором материал разрушается under repeated loading, и алюминиевые сплавы often outperform steel in high-cycle fatigue tests due to their finer grain structure and ability to work-harden. For支架零件, которые подвергаются вибрации или переменным нагрузкам (e.g., in automotive or machinery), это означает longer service life и reduced risk of failure.

Долговечность также enhanced by алюминий's коррозионная стойкость. В отличие от стали, которая легко ржавеет при воздействии влаги и кислорода, алюминий naturally forms a protective oxide layer on its surface. Этот слой, состоящий из Al2O3, является очень stable и предотвращает дальнейшую коррозию. В то время как сталь требует покраски, гальванизации или других покрытий для защиты, алюминиевые детали often can be used without additional treatments, reducing maintenance costs and extending lifespan. In harsh environments, such as marine or chemical industries, this corrosion resistance makes aluminum支架零件 significantly more durable.

Например, in bridge construction, aluminum components are used for light-duty supports where weight and corrosion are concerns. They can last decades without significant degradation, whereas steel might require frequent inspections and repairs. Additionally, aluminum's ductility allows it to absorb impacts without fracturing, further enhancing its durability in dynamic applications.

Коррозия является major factor in the durability of metallic components, and here aluminum shines. Как упоминалось ранее, алюминий spontaneously forms a thin, adherent oxide layer when exposed to air. Этот слой is only a few nanometers thick but is highly effective at blocking further oxidation. В contrast, steel's iron oxide (rust) is porous and flaky, allowing corrosion to penetrate deeper into the material.

This inherent corrosion resistance means that aluminum支架零件 can be used in outdoor or humid environments without extensive protective measures. For instance, in architectural applications, aluminum frames for windows or supports often outlast steel ones because they don't rust. Even if scratched, the oxide layer quickly reforms, providing self-healing properties. Steel, on the other hand, may require galvanizing (coating with zinc) or painting, which add cost and can wear off over time.

In industrial settings, where exposure to chemicals is common, aluminum's resistance to many acids and alkalis (though not all—it can be attacked by strong acids or bases) makes it a reliable choice. For example, in food processing equipment, aluminum supports are preferred because they don't corrode and contaminate products. Statistical data show that the lifetime cost of aluminum components can be lower due to reduced maintenance and replacement needs.

Moreover, aluminum is recyclable without loss of properties, which ties into its durability from a lifecycle perspective. Steel is also recyclable, but aluminum recycling requires only 5% of the energy needed for primary production, making it more sustainable. This environmental aspect indirectly contributes to durability by promoting longer use cycles and reducing resource depletion.

Выбор между алюминием и сталью для支架零件 также involves economic and environmental factors. Initially, aluminum raw material costs can be higher than steel's; for example, the price per ton of aluminum is often double that of steel. However, when considering total cost of ownership, aluminum often comes out ahead due to its lightweight nature and durability.

For instance, in transportation, lighter aluminum components reduce fuel consumption. A study by the Aluminum Association showed that every 10% reduction in vehicle weight can improve fuel efficiency by 6-8%. Over the lifespan of a vehicle, this translates to significant savings in operating costs. Similarly, in construction, lighter supports mean easier handling and lower shipping costs, which can offset the higher material price.

From an environmental perspective, aluminum production is energy-intensive, but its recyclability mitigates this. Over 75% of all aluminum ever produced is still in use today, thanks to recycling. In contrast, steel recycling is common but less energy-efficient. The carbon footprint of aluminum can be lower when considering the full lifecycle, especially if renewable energy is used in production.

Additionally, aluminum's corrosion resistance means fewer replacements and less waste. In applications like renewable energy systems (e.g., wind turbine supports), aluminum components contribute to longer service life and sustainability. Governments and industries are increasingly favoring materials with lower environmental impact, making aluminum a future-proof choice.

To illustrate the advantages of aluminum支架零件, let's look at some real-world examples. In the automotive industry, companies like Audi and Tesla extensively use aluminum for body frames and supports to reduce weight and improve range in electric vehicles. For instance, the Audi A8 features an aluminum space frame that is 40% lighter than a equivalent steel frame, yet offers superior crash safety.

In aerospace, Boeing's 787 Dreamliner uses aluminum alloys for many structural components, accounting for about 20% of the airframe by weight. This choice reduces fuel burn and increases payload capacity. Similarly, in consumer electronics, Apple's MacBook laptops use aluminum unibody designs for lightness and durability, resisting dents and corrosion better than plastic or steel alternatives.

In construction, the Burj Khalifa in Dubai utilized aluminum for certain support elements due to its weight savings and corrosion resistance in the desert climate. Case studies show that aluminum scaffolding and supports in building projects can reduce assembly time and improve safety due to their ease of handling.

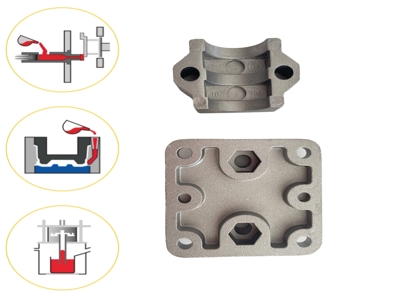

These examples demonstrate that across industries, aluminum支架零件 provide tangible benefits in terms of performance, cost savings, and longevity. Engineers and designers are increasingly opting for aluminum when weight and durability are priorities, driven by advancements in alloy technology and manufacturing processes like extrusion and forging, which allow for complex shapes without compromising strength.

В заключение, алюминиевые детали опор предлагают compelling advantages over steel in terms of lightness and durability. Their low density, high specific strength, excellent corrosion resistance, and recyclability make them ideal for a wide range of applications, from aerospace to everyday consumer products. While steel remains valuable for high-strength needs, aluminum's properties align perfectly with modern demands for efficiency, sustainability, and cost-effectiveness.

As technology advances, we can expect further improvements in aluminum alloys, such as nanocomposites or new heat treatments, that will enhance their properties even more. The trend towards lightweighting in industries like automotive and renewable energy will continue to drive adoption of aluminum components.

Ultimately, the choice between aluminum and steel should be based on specific requirements, but for支架零件 where weight and durability are key, aluminum often emerges as the superior option. By understanding the science behind these materials, engineers and decision-makers can make informed choices that lead to better products and a more sustainable future.

We encourage readers to consider aluminum for their next project and experience the benefits firsthand. For more information, consult with materials experts or refer to resources from organizations like the Aluminum Association.