В быстро меняющемся мире современного производства способность создавать индивидуальные литейные формы для уникальных деталей становится не просто преимуществом, а необходимостью. Эта технология открывает двери для инноваций, позволяя проектировать и производить компоненты, которые точно соответствуют специфическим требованиям, будь то в аэрокосмической отрасли, автомобилестроении, медицине или искусстве. В этой статье мы углубимся в детали процесса, преимущества, вызовы и будущее индивидуального литья, предоставляя исчерпывающее руководство для тех, кто стремится освоить это искусство.

Индивидуальное литье — это процесс изготовления деталей с использованием форм, созданных специально для конкретного дизайна или применения. В отличие от массового производства, где используются стандартные формы, индивидуальное литье позволяет добиться высокой степени персонализации, что особенно важно для прототипирования, малосерийного производства или создания компонентов со сложной геометрией. Этот метод существует уже столетия, но с появлением новых технологий, таких как 3D-печать и компьютерное моделирование, он переживает революцию, становясь более доступным, точным и эффективным.

Исторически литье использовалось с древних времен для создания инструментов, оружия и декоративных предметов. Однако только в XX веке, с развитием промышленности, индивидуальное литье стало выделяться как отдельная дисциплина. Сегодня оно интегрировано в цепочки поставок многих отраслей, где требуются уникальные решения. Например, в аэрокосмической отрасли индивидуальные литейные формы позволяют производить легкие и прочные компоненты, которые невозможно изготовить другими методами. В медицине они используются для создания имплантатов, точно соответствующих анатомии пациента, что улучшает результаты лечения и снижает риски.

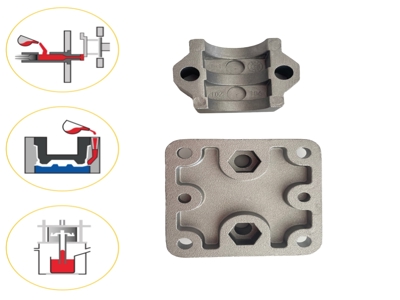

Процесс начинается с проектирования детали с помощью CAD-программ (компьютерное проектирование), где инженеры определяют все параметры, включая размеры, допуски и материал. Затем создается цифровая модель, которая используется для изготовления формы. Традиционные методы, такие как песчаное литье или литье по выплавляемым моделям, все еще широко применяются, но современные подходы, включая аддитивные технологии, позволяют изготавливать формы быстрее и с меньшими затратами. Ключевым аспектом является выбор материала для формы: он должен выдерживать высокие температуры и давления процесса литья, обеспечивая точное воспроизведение детали.

Одним из основных преимуществ индивидуального литья является возможность создания деталей со сложной геометрией, которые были бы невозможны при использовании стандартных методов. Это включает внутренние полости, тонкие стенки и intricate details, что особенно ценно в таких областях, как турбостроение или биомедицинская инженерия. Кроме того, индивидуальное литье позволяет оптимизировать вес и прочность компонентов, что приводит к улучшению производительности и снижению затрат на материалы.

Еще одно значительное преимущество — гибкость производства. С индивидуальными формами компании могут быстро адаптироваться к изменениям в дизайне или требованиям заказчика без необходимости полной перенастройки производственной линии. Это делает метод идеальным для малосерийного производства и прототипирования, где время и cost-efficiency критичны. Например, в автомобильной промышленности индивидуальное литье используется для создания прототипов новых деталей, позволяя тестировать и совершенствовать дизайн before mass production.

Экономически индивидуальное литье может быть более выгодным для specific applications. Хотя initial costs по созданию форм могут быть высокими, они окупаются за счет снижения отходов, увеличения срока службы деталей и возможности производить small batches without large investments in tooling. Кроме того, использование современных материалов, таких как композиты или специальные сплавы, enhances the properties of the final product, making it more durable and efficient.

С экологической точки зрения, индивидуальное литье способствует устойчивому развитию, так как позволяет минимизировать отходы путем точного контроля над процессом. Например, в литье по выплавляемым моделям, формы могут быть переработаны или reused, reducing the environmental impact compared to traditional manufacturing methods. This aligns with global trends towards green manufacturing and circular economy.

Создание индивидуальных литейных форм involves various technologies, each with its own strengths. Traditional methods include sand casting, where a mold is made from sand mixed with a binder, and investment casting, which uses a wax pattern that is melted away. These methods are reliable and cost-effective for certain applications but can be time-consuming and less precise for complex designs.

Modern advancements have introduced additive manufacturing, or 3D printing, which revolutionizes the process. With 3D printing, molds can be created directly from digital models using materials like polymers, ceramics, or metals. This allows for rapid prototyping and production of forms with high accuracy and minimal waste. For instance, stereolithography (SLA) or selective laser sintering (SLS) can produce intricate molds that would be impossible with conventional methods. Additionally, computer-aided manufacturing (CAM) software integrates with these technologies to optimize the design and ensure quality.

Another innovative approach is the use of hybrid systems, combining traditional and additive methods. For example, a 3D-printed pattern can be used in sand casting to create the mold, speeding up the process while maintaining the benefits of traditional casting. This hybrid approach is gaining popularity in industries where both speed and durability are important.

Material selection is crucial in form creation. Common materials for molds include silica sand for sand casting, plaster for investment casting, and advanced composites for 3D-printed molds. Each material has specific properties, such as thermal conductivity, strength, and recyclability, which must be matched to the casting process and the final part requirements. For high-temperature applications, materials like zircon sand or ceramic are used to prevent deformation during casting.

Quality control is an integral part of the process. Non-destructive testing methods, such as X-ray or ultrasonic inspection, are used to detect defects in the molds before casting. This ensures that the final parts meet the required specifications and reduces the risk of failures in critical applications.

Индивидуальное литье находит применение в numerous industries, each leveraging its unique capabilities. In aerospace, it is used to produce lightweight and high-strength components for aircraft and spacecraft, such as turbine blades or structural parts. The ability to create complex geometries allows for better aerodynamics and fuel efficiency.

In the automotive sector, individual casting is essential for prototyping and producing custom parts for high-performance vehicles. For example, engine blocks or transmission components can be optimized for specific models, enhancing performance and reducing weight. This is particularly important in the era of electric vehicles, where every gram counts for range efficiency.

The medical industry benefits greatly from individual casting, especially in orthopedics and dentistry. Custom implants, such as hip replacements or dental crowns, are made to fit perfectly with the patient's anatomy, improving outcomes and reducing recovery time. Additive manufacturing has made this process more accessible, allowing for on-demand production of medical devices.

In art and jewelry, individual casting enables the creation of unique pieces with intricate details. Artists can use lost-wax casting to produce sculptures or jewelry that would be difficult to make by hand. This method preserves the artist's vision while ensuring durability and precision.

Other industries, such as energy (e.g., wind turbine components) and consumer goods, also utilize individual casting for specialized parts. The versatility of the process makes it a valuable tool across the board.

Despite its advantages, individual casting faces several challenges. High initial costs for tooling and setup can be a barrier, especially for small businesses. However, the advent of affordable 3D printing technologies has reduced these costs significantly, making it more accessible.

Another challenge is the complexity of the process, which requires skilled personnel and advanced equipment. Training and education are essential to overcome this, and many institutions now offer courses in additive manufacturing and casting techniques.

Material limitations can also pose issues. For instance, some materials may not be suitable for high-volume production or may have limited availability. Research and development in new materials, such as biodegradable polymers or advanced alloys, are addressing these concerns.

Quality assurance is critical, as defects in molds can lead to faulty parts. Implementing rigorous testing protocols and using simulation software to predict and prevent issues can mitigate risks. Collaboration between designers, engineers, and manufacturers is key to successful outcomes.

Environmental concerns, such as energy consumption and waste generation, are also important. Adopting sustainable practices, like recycling mold materials or using energy-efficient equipment, helps minimize the ecological footprint.

The future of individual casting is bright, driven by continuous innovations. Additive manufacturing will play an increasingly central role, with advancements in multi-material printing and faster processes. This will enable even more complex and customized parts to be produced at lower costs.

Integration with artificial intelligence (AI) and machine learning will optimize the design and manufacturing process. AI algorithms can analyze data from previous casts to predict defects and suggest improvements, reducing trial and error.

Sustainability will remain a focus, with developments in eco-friendly materials and processes. For example, bio-based resins for 3D printing or closed-loop recycling systems for mold materials will make individual casting more environmentally friendly.

As industries move towards digitalization, the concept of digital twins—virtual replicas of physical assets—will enhance individual casting. Designers can simulate the entire process before physical production, saving time and resources.

In conclusion, individual casting is a powerful tool for innovation, offering unparalleled flexibility and precision. By embracing new technologies and addressing challenges, it will continue to transform manufacturing across the globe.

This article has covered the essentials of creating individual casting forms for unique parts. Whether you're an engineer, designer, or entrepreneur, understanding this process can open up new possibilities for your projects. Start exploring today and unlock the potential of custom manufacturing!