В современной инженерии надежность механических систем играет ключевую роль, особенно в таких областях, как автомобилестроение, аэрокосмическая промышленность и тяжелое машиностроение. Одним из важнейших аспектов обеспечения надежности является выбор материалов для деталей передач, таких как шестерни, валы и подшипники. Среди множества материалов алюминий и его сплавы занимают особое место благодаря своим уникальным свойствам. В этой статье мы подробно рассмотрим, почему алюминиевые детали становятся предпочтительным выбором для обеспечения надежности в передачах, основываясь на научных принципах, практических преимуществах и реальных примерах из индустрии.

Передачи являются сердцем многих механических систем, передавая мощность и движение между компонентами. Надежность этих систем напрямую влияет на общую производительность, безопасность и срок службы оборудования. Надежность определяется как способность системы выполнять свои функции в заданных условиях без сбоев в течение определенного периода. Для передач это означает устойчивость к износу, коррозии, усталости и другим факторам, которые могут привести к отказам. Выбор материала для деталей передач — критический фактор, влияющий на эту надежность. Алюминий, с его легким весом, высокой коррозионной стойкостью и хорошей обрабатываемостью, предлагает значительные преимущества по сравнению с традиционными материалами, такими как сталь или чугун.

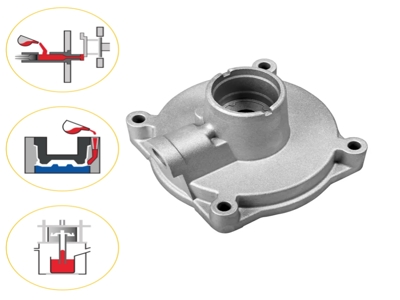

Алюминий — это легкий металл с плотностью около 2,7 г/см³, что примерно в три раза меньше, чем у стали. Это свойство делает его идеальным для применений, где вес является критическим фактором, например, в аэрокосмической и автомобильной промышленности. Кроме того, алюминий обладает высокой теплопроводностью, что способствует эффективному рассеиванию тепла в передачах, снижая риск перегрева и связанных с ним отказов. Его коррозионная стойкость, особенно при использовании защитных покрытий или сплавов, таких как алюминиево-магниевые сплавы, обеспечивает долговечность в агрессивных средах. Механические свойства алюминия, включая прочность на растяжение и ударную вязкость, могут быть оптимизированы через легирование и термическую обработку, что позволяет tailor материалы для конкретных нагрузок в передачах.

Использование алюминиевых деталей в передачах предлагает множество преимуществ для надежности. Во-первых, снижение веса приводит к уменьшению инерционных сил, что может снизить вибрацию и шум, улучшая общую плавность работы системы. Это особенно важно в высокоскоростных приложениях, где динамические нагрузки могут вызывать усталостные failures. Во-вторых, коррозионная стойкость алюминия означает, что детали less susceptible to rust and degradation, extending their service life even in humid or chemically aggressive environments. Additionally, aluminum's malleability and ease of machining allow for precise manufacturing of complex gear geometries, which can enhance efficiency and reduce stress concentrations that lead to failures. Cost-effectiveness is another factor; although aluminum may have a higher initial cost than some materials, its longevity and reduced maintenance needs often result in lower total cost of ownership.

С научной точки зрения, надежность алюминиевых деталей в передачах подкреплена principles of material science and mechanical engineering. Aluminum alloys can be designed to have high strength-to-weight ratios, making them suitable for承受 high loads without adding unnecessary mass. Fatigue resistance is a key consideration; aluminum's ability to withstand cyclic loading is enhanced through alloying elements like copper or zinc, which improve hardness and durability. Thermal expansion coefficients of aluminum are well-matched with other common materials in transmissions, reducing the risk of thermal stresses that can cause cracking or misalignment. Furthermore, finite element analysis (FEA) and other computational tools allow engineers to simulate the behavior of aluminum components under various conditions, optimizing designs for maximum reliability. Research shows that properly treated aluminum gears can achieve service lives comparable to or exceeding those of steel gears in many applications, particularly where weight savings are prioritized.

На практике алюминиевые детали широко используются в различных типах передач. Например, в automotive transmissions, aluminum is employed for housings and some internal components to reduce vehicle weight and improve fuel efficiency. In aerospace, lightweight aluminum gears are critical for applications like actuator systems in aircraft, where every kilogram saved translates to significant operational benefits. Industrial machinery often utilizes aluminum for conveyor systems or robotic arms, where reliability under continuous operation is essential. Case studies from companies like Boeing or Tesla demonstrate how aluminum components contribute to enhanced performance and reduced downtime. For instance, the use of aluminum in electric vehicle drivetrains has been shown to lower energy consumption and increase range, while maintaining high reliability through advanced coating technologies that prevent wear and corrosion.

При сравнении алюминия с другими материалами, такими как сталь, чугун или композиты, становятся evident его уникальные trade-offs. Сталь offers higher strength and wear resistance but at the cost of greater weight and susceptibility to corrosion. Чугун is cheap and has good damping properties but is heavy and brittle. Композиты provide excellent weight savings and corrosion resistance but can be expensive and difficult to manufacture for high-precision gear applications. Aluminum strikes a balance: it is lighter than steel, more corrosion-resistant than iron, and easier to work with than composites. However, it may not be suitable for extremely high-load scenarios without additional reinforcements or treatments. The choice often depends on the specific application requirements, such as load capacity, environmental conditions, and cost constraints. In many cases, hybrid approaches, using aluminum for non-critical parts and steel for high-stress areas, optimize overall reliability.

Будущее алюминиевых деталей в передачах looks promising due to ongoing innovations. Advances in additive manufacturing, such as 3D printing with aluminum powders, enable the production of complex, lightweight geometries that were previously impossible, further enhancing reliability through optimized design. New alloy developments focus on improving strength and fatigue resistance, with nanomaterials and surface treatments offering enhanced durability. Sustainability is also a driving force; aluminum is highly recyclable, reducing environmental impact and aligning with green engineering trends. Additionally, integration with smart technologies, like sensors embedded in aluminum components for real-time monitoring of wear and tear, could revolutionize predictive maintenance, ensuring even higher reliability. As industries continue to prioritize efficiency and sustainability, the role of aluminum in transmissions is expected to grow, with research institutions and companies investing in R&D to unlock its full potential.

В заключение, выбор алюминиевых деталей для передач обусловлен их способностью обеспечивать высокую надежность through a combination of lightweight properties, corrosion resistance, and manufacturability. While no material is perfect for every scenario, aluminum offers a compelling balance of benefits that make it ideal for many modern applications. By understanding the scientific principles, practical advantages, and real-world examples, engineers and decision-makers can make informed choices that enhance the performance and longevity of mechanical systems. As technology evolves, continued innovation in aluminum alloys and processing techniques will further solidify its position as a key material for reliable transmissions, contributing to safer, more efficient, and sustainable engineering solutions.

Эта статья предоставляет comprehensive overview, но для углубленного изучения рекомендуется консультация с специалистами и обращение к актуальным научным публикациям.