В современном машиностроении одним из ключевых направлений развития является снижение массы деталей и узлов без ущерба их прочностным характеристикам. Особенно актуально это для алюминиевых передаточных деталей, которые широко применяются в авиационной, автомобильной и других отраслях промышленности.

Первый шаг к оптимизации веса – правильный выбор алюминиевого сплава. Существует множество марок алюминия, каждая из которых обладает уникальными свойствами. Для передаточных деталей предпочтительны сплавы серии 2000 и 7000, известные своей высокой прочностью и устойчивостью к усталости.

Современные программы инженерного анализа, такие как ANSYS или SolidWorks Simulation, позволяют проводить виртуальные испытания деталей на прочность и устойчивость к нагрузкам. Это дает возможность еще на этапе проектирования определить оптимальную геометрию детали, минимизировав ее массу без снижения эксплуатационных характеристик.

3D-печать металлами открывает новые горизонты в создании облегченных алюминиевых деталей. Аддитивные технологии позволяют формировать сложные внутренние структуры, которые невозможно получить традиционными методами обработки, что существенно снижает вес детали без потери прочности.

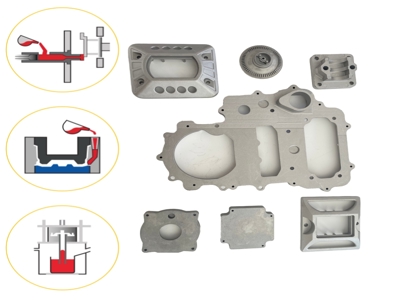

Тщательный анализ нагрузок и напряжений, действующих на деталь, позволяет выявить зоны, где материал может быть удален без ущерба для прочности. Использование ребер жесткости, полостей и других конструктивных решений способствует достижению оптимального соотношения массы и прочности.

Оптимизация веса алюминиевых передаточных деталей – это комплексный процесс, требующий глубоких знаний в области материаловедения и инженерного проектирования. Применение современных технологий и методов позволяет создавать детали, которые отвечают самым строгим требованиям по прочности и надежности, при этом имея минимально возможный вес.